Фрезерный станок – оборудование, на котором можно выполнять различные технологические операции по обработке заготовок и изделий из разных материалов. Такие устройства получили широкое применение, а в некоторых случаях просто незаменимы. В данной статье рассмотрены подробная характеристика фрезерного станка, виды такого оборудования, назначение и особенности конструкции.

Назначение, сферы применения

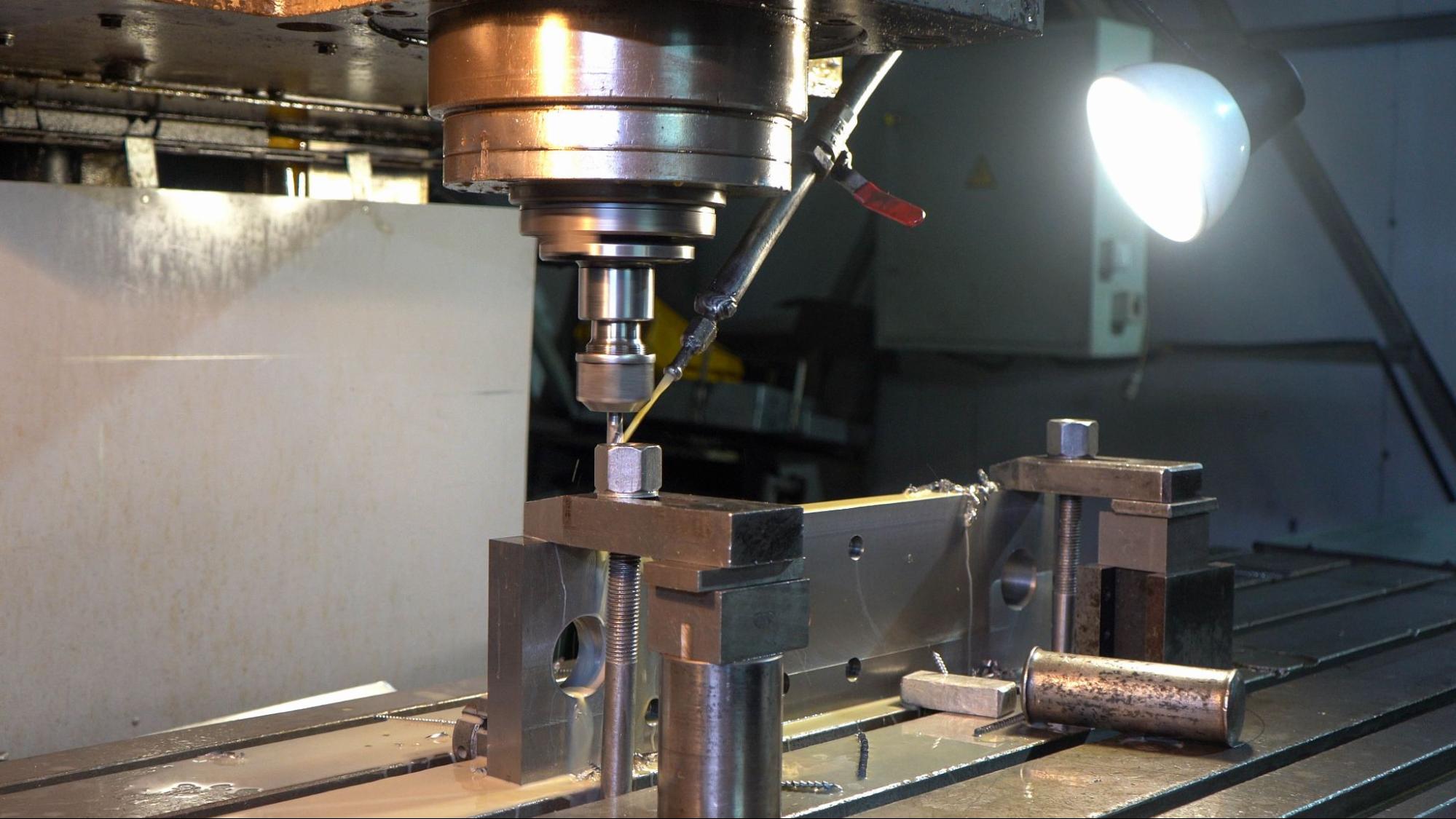

Назначение – это фрезерная обработка, то есть фрезерование. Её принцип заключается в механическом воздействии, оказываемом рабочим инструментом на заготовку. Главный режущий элемент – фреза, которая за счёт вращательного движения срезает материал с детали в соответствии с настройками, устанавливаемыми с учётом чертежа или технического задания.

Область применения фрезеровочных станков очень широкая. Она охватывает следующие сферы:

- мебельные производства – изготовление предметов мебели, в том числе дизайнерских, имеющих сложные формы;

- ювелирное дело – создание фигурных украшений, надписей и узоров на них;

- судостроение – выпуск плавучих судов, например, яхт, кораблей;

- архитектура, строительство – изготовление, черновая и финишная обработка опор, каркасов, других элементов зданий;

- дизайн – создание аксессуаров для интерьеров и открытых территорий, украшений для дома, сада;

- рекламная сфера – изготовление рекламных вывесок, трафаретов, стендов с рельефными объёмными буквами или изображениями;

- машиностроение – выпуск станков, сложного производственного или обрабатывающего оборудования;

- изготовление бытовой техники – корпусов, отдельных элементов;

- производство дверных коробок и полотен, оконных рам и створок;

- автомобилестроение – выпуск кузовов машин, их двигателей, запчастей;

- изготовление электронных высокоточных устройств, медицинского узкоспециализированного оборудования.

Современный универсальный фрезер эффективно работает по металлу, практически любому сплаву, полимерным и композитным материалам, дереву, стеклу. Состав изделия влияет на выбор инструмента. Так, для твёрдых металлов необходимы металлические фрезы, способные выдерживать высокие нагрузки и обрабатывать материалы с повышенной твёрдостью.

Устройство

Устройство станка зависит от его типа. И в зависимости от разновидности, оборудование состоит из следующих частей:

- Станина. На ней фиксируются все узлы, обеспечивающие функционирование, а также рабочие механизмы.

- Стол. На нём тисками или иным способом закрепляются обрабатываемые детали.

- Салазки. По ним движется стол, чтобы заготовка могла перемещаться поступательно.

- Шпиндель. Он является рабочим валом конечного узла агрегата. На нём фиксируется рабочий инструмент. Задача шпинделя – передавать усилие привода и запускать движение фрезы.

- Фрезерная бабка. В неё входят механизмы, отвечающие за движение шпинделя с нужной скоростью, в заданном направлении. Такая бабка обеспечивает возможность корректировки скорости вращения, а также реверса – изменения хода на обратный.

- Консоль. Это высокотехнологичное устройство, которое подаёт фрезеруемые детали в разных плоскостях. Например, в горизонтально-фрезерных агрегатах фреза остаётся неподвижной, что ограничивает набор решаемых задач. Но внедрение в конструкцию консоли расширяет спектр опций и позволяет направлять обрабатываемые изделия относительно рабочего инструмента.

- Ползун. Представляет собой подвижный элемент головки фрезы. Он подаёт рабочий элемент вертикально.

- Защитные элементы. Так, щиток предотвращает травмирование вылетающей стружкой оператора. А кожух не допускает попадания стружечных фрагментов на механизмы консоли.

- Шкаф. В нём располагаются электрические устройства, отвечающие за настройку, управление.

- Коробка скоростей. Это комплекс шестерней, снабжённых кулисным механизмом переключений. Благодаря такому конструктивному элементу можно задавать скорость, с которой крутится фреза.

- Подвески. Их две, и обе выполняют функцию закрепления в нужном положении приводного вала.

- Хобот. Он фиксирует второй конец вала привода рабочего инструмента.

- Поворотная плита. Она делает возможными повороты относительно горизонтальной оси.

- Коробка подач. Это важный узел, который обеспечивает высокоточные продольные, вертикальные и поперечные перемещения стола, а также консоли, салазок.

- Рукоять переключения скоростных режимов. Ею оператор задаёт скорость вращения шпинделя и, соответственно, фрезы.

- Рукоятка изменения подач. Ею можно задавать нужную скорость, с которой подаются движущиеся элементы.

- Фундаментная плита. Она имеет крепёжные отверстия для надёжной фиксации станка на подиуме или непосредственно на полу.

Классификация фрезерных станков

Существуют различные виды фрезерных станков. Классификация может включать технические, функциональные, конструктивные и прочие параметры. Так, по спектру решаемых задач агрегаты делятся на:

- Универсальные. На них можно выполнять различные работы, получать всевозможные детали.

- Узкого назначения. Они решают однотипные задачи, например, только формируют канавки или создают отверстия.

- Специализированные. Такие агрегаты предназначены для выпуска конкретных изделий, строго соответствующих заданным параметрам.

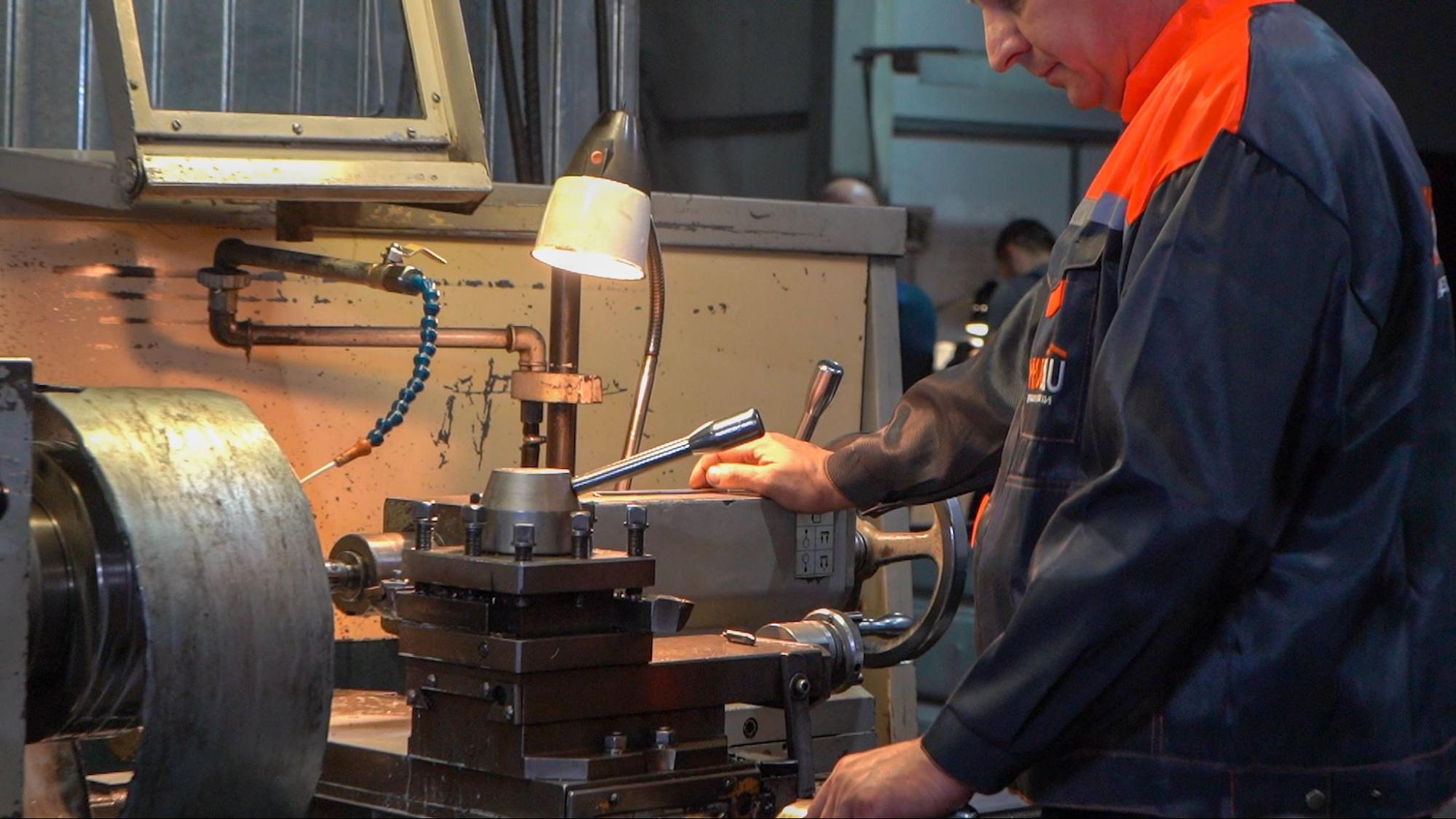

По особенностям применения выделяют бытовые и профессиональные модели. Первые относительно лёгкие, отличаются упрощённой конструкцией, средней ценой и компактностью. Их можно использовать для бытовых нужд, например, для ремонта запчастей в гараже, для мелкосерийных производств в частных небольших мастерских.

Профессиональные станки используют на заводах, промышленных предприятиях, фабриках, занимающихся изготовлением или обработкой. Такие агрегаты производительные, мощные, способные работать по несколько часов подряд без остановок, что важно при крупносерийных производствах.

Существует несколько классов точности:

- Н. Это нормальная точность, подходящая для деталей, к которым не предъявляются жёсткие требования.

- П. Модели повышенной точности позволяют получать более точные формы, габариты.

- В. Этой буквой обозначается высокая точность.

- А. Точность в данном случае особая, с минимальными погрешностями и со строгим соответствием установленным стандартам.

- С. Это маркировка сверхвысокой точности. В группу входят прецизионные станки, которые позволяют получать максимально качественные изделия с геометрией и габаритами, полностью соответствующими чертежу, действующим стандартам и техническому заданию. Это актуально для электронных высокотехнологичных устройств, где все компоненты должны иметь определённые параметры.

По весу оборудование делится на:

- Лёгкое. Масса не превышает 1 тонну.

- Среднее. Вес достигает 10 тонн.

- Тяжёлое. Масса составляет не более 100 тонн.

- Особо тяжёлое. Вес максимальный – больше 100 тонн.

Агрегаты по наличию консоли классифицируются на:

- Бесконсольные. Они оснащаются выносной консолью, на которой располагается шпиндель с фрезой. Благодаря такому конструктивному решению становится возможной работа с громоздкими, крупногабаритными деталями: доступ к ним не ограничивается столом. Консольные модели активно используются в деревообработке, мебельном производстве.

- Консольные. В них шпиндель и рабочий инструмент фиксируются прямо на столе. Конструкция в итоге становится более стабильной, поэтому точность обработки высокая. Это необходимо при изготовлении или доведении до заданных параметров особо сложных изделий, к характеристикам и качеству которых предъявляются повышенные требования. Это детали, используемые в медицине, электронике.

По степени автоматизации станки подразделяются на:

- Ручные. В них все операции выполняет мастер, от квалификации которого зависит ход рабочего процесса, его результаты.

- Полуавтоматические. Эти аппараты некоторые задачи решают автоматически, например, подают в нужных направлениях и с необходимой скоростью инструмент и детали. При этом оператор загружает и фиксирует заготовку, запускает цикл, решает некоторые задачи, отслеживает ход рабочего процесса.

- Автоматические. В них операции проводятся полностью автономно, практически без участия специалиста. К этой категории относится оборудование с ЧПУ – числовым программным, то есть компьютерным управлением. Такие станки имеют управляющий блок, а также многокомпонентный комплекс двигателей, приводов, механизмов и отдельных деталей. Оператор создаёт и загружает специальную программу с настройками, по которым агрегат автоматически осуществляет все рабочие операции.

Модели с ЧПУ маркируются буквами и цифрами. Например, Ф1 – это станки с возможностью выбора координат, с цифровым индикатором. Маркировка Ф2 означает систему управления позиционного типа. Станки Ф3 оснащаются контурной управляющей системой. А в агрегатах типа Ф4 такая система является универсальной.

Если изучать особенности конструкции и функционирования, то можно выделить несколько типов. Ниже рассмотрим самые востребованные, получившие широкое применение.

Вертикально-фрезерные

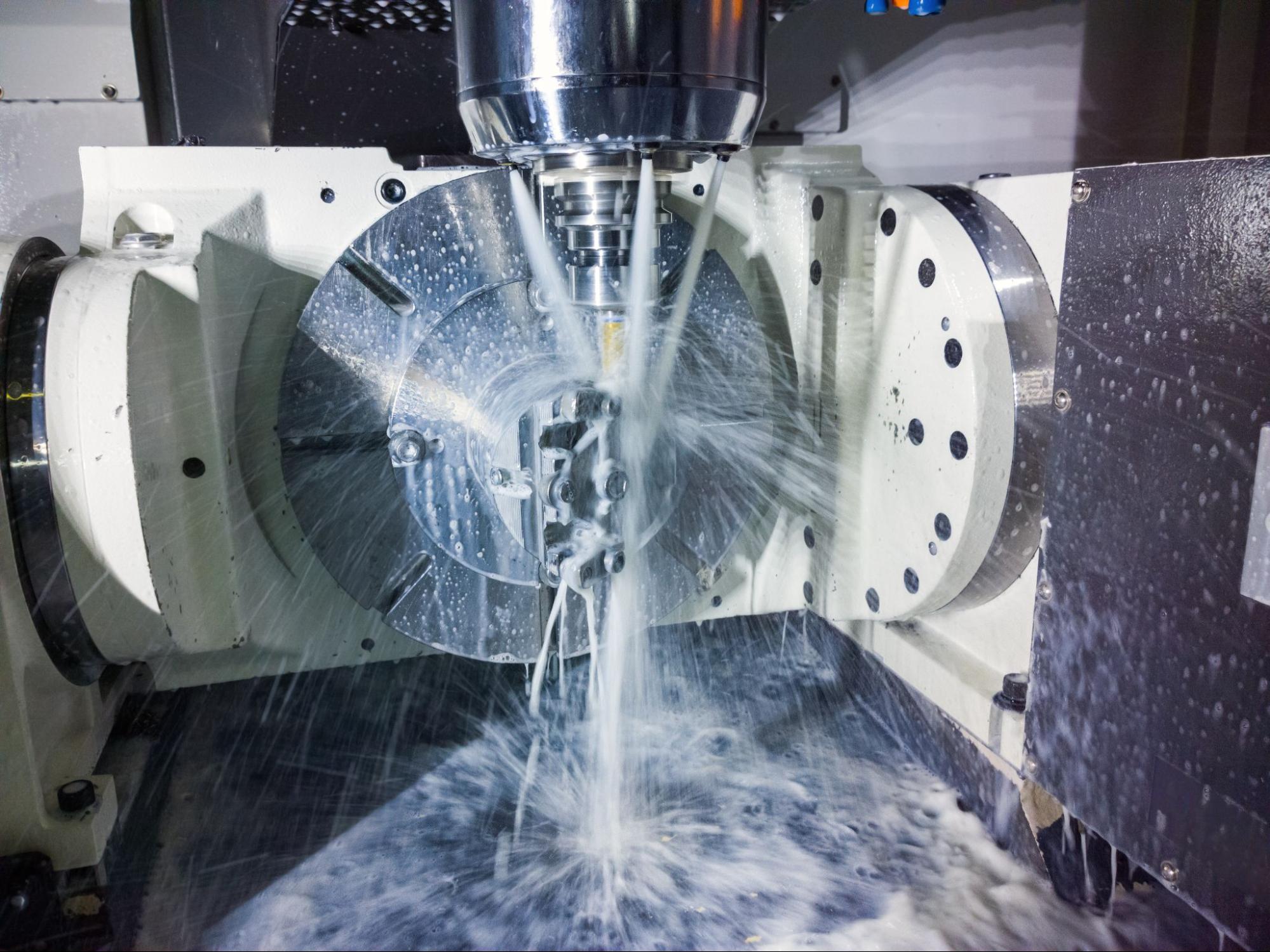

Шпиндель расположен вертикально, движется вверх-вниз. Это позволяет устанавливать разные фрезы, например, фасонные, цилиндрические, концевые. Обработке могут подвергаться заготовки из любых материалов, включая чёрные и цветные металлы, сплавы – чугун, стали. Обрабатывать можно вертикальные и горизонтальные поверхности. Возможно доводить до конечных заданных параметров колёса, замки, пазы, углы, профили, выемки. Предусмотрено сверление.

Горизонтально-фрезерные

В таких агрегатах шпинель располагается горизонтально, перемещается из стороны в сторону. Такой вариант применим к заготовкам небольших размеров. Можно устанавливать цилиндрические, угловые, торцевые, дисковые, фасонные, концевые фрезы. Среди технологических проводимых операций обработка винтовых зон, пазов, углов, вертикальных, фасонных, горизонтальных поверхностей. Также можно осуществлять полировку, шлифование.

Рабочий стол имеет настраиваемое положение. Его можно двигать перпендикулярно оси шпинделя или параллельно ей. Все элементы рабочих узлов закреплены на станине, внутри которой смонтирована коробка скоростей. Для поддержания инструмента могут предусматриваться хобот и серьги.

Комбинированные

Фрезерная головка в подобных моделях является подвижной, поэтому может менять своё положение. В зависимости от решаемых задач, шпиндель может размещаться относительно обрабатываемой детали как горизонтально, так и вертикально.

Универсальные, широкоуниверсальные

Универсальные – это консольные станки, подходящие для работ с мелкими заготовками или имеющими средние размеры. Чтобы поворачивать детали или выполнять их перемещения по винтовой траектории, в конструкции могут предусматриваться специальные механизмы.

В широкоуниверсальных моделях есть вторая дополнительная шпиндельная головка, зафиксированная на выдвигающемся хоботе. Её можно поворачивать под разными углами относительно оси X, то есть горизонтали агрегата. Консоль и рабочий стол можно перемещать по вертикали, горизонтально, под углом.

Шпиндели снабжаются независимыми приводами, поэтому могут функционировать автономно. Со шпинделем поворотной головки можно применять не только фрезы, но и инструменты для сверления отверстий, для расточки.

Станки универсального типа применяют в ремонтных и заготовительных маленьких мастерских, на мелкосерийных производствах, в инструментальных цехах.

Сверлильно-фрезерные

Головка таких агрегатов уникальна, так как способна просверливать даже наклонные поверхности. Это расширяет технологические возможности металлообработки, а также позволяет работать в реверсном, то есть противоположном направлении. Такой вариант универсален, поэтому очень популярен.

Продольно-фрезеровальные

На аппаратах можно выполнять механическую чистовую, черновую, получистовую обработку плоских поверхностей или фасонных. Работать можно с цветными и чёрными металлами, так как фрезы обычно выполняются из быстрорежущих сталей или снабжаются твердосплавными пластинками.

Стол может двигаться продольно. Поперёк и по вертикали могут перемещаться только шпиндель и шпиндельная бабка. Агрегаты этого вида бывают одно- или двухстоечными, различаются по размерам стола.

Бабка с горизонтальным шпинделем зафиксирована на стойке. Также в конструкции может предусматриваться поперечина или траверса для установки бабки со шпинделем вертикального типа.

Копировально-фрезерные

На таких станках можно фрезеровать сложные заготовки, создавать рельефные поверхности по исходным образцам. Пример применения – выпуск скульптурных изделий.

Копировально-фрезеровальные агрегаты бывают:

- С нижним размещением шпинделя. На нём располагаются фрезы, рабочая позиция которых задаётся перемещением шпиндельного элемента по высоте.

- С верхним нахождением шпинделя. Его вращение осуществляется посредством клиноременной передачи. На столе предусмотрена направляющая линейка. На нём же сформирован вырез с приводным роликом. В другой части размещён неприводной роликовый элемент, прижимаемый к первой детали с помощью педали.

- С подвижным рабочим столом и находящимся сверху шпинделем. Стол с фрезеруемыми деталями способен двигаться в двух направлениях.

- Двухсторонние, имеющие подвижную каретку. Их особенность – наличие протяженной станины. Она снабжена направляющими для движения каретки.

Шпоночно-фрезеровальные

В таких агрегатах используются концевые фрезы, которыми обрабатывают шпоночные врезные канавки. Последние прорезаются двумя методами:

- врезание фрезы на всю глубину с последующим продольным движением;

- возвратно-поступательные перемещения вдоль канавки с врезанием на некоторую глубину при каждом ходе.

В конструкции предусмотрено основание с зафиксированной на нём стойкой. По её вертикальным направляющим двигается консоль. Для стола предусмотрены поперечные установочные смещения по консольным направляющим. Вверху стойки фиксируется головка. Она имеет продольные направляющие для каретки. Последняя перемещается возвратно-поступательно. Её шпиндельный узел при завершении каждого хода движется вертикально на установленную глубину резания.

Настольные

Эти агрегаты компактны, но хорошо справляются с чугуном, сталями. Они оснащаются подвижным столом с опцией горизонтальных перемещений. А главный инструмент двигается вертикально. Около стола есть направляющие. По ним двигаются соединённые с порталом стойки. Благодаря этому каретка с узлом шпинделя может перемещаться поперечно. Каждый вал стыкуется с шаговым двигателем. В модификациях с ЧПУ заготовки могут передвигаться по трём осям. А отдельный привод шпинделя позволяет точно регулировать его скорость.

С ЧПУ

ЧПУ позволяет запускать массовые производства изделий с высокой точностью, достойным качеством, максимальным соответствием стандартам, а также заданным параметрам.

Агрегаты, выполненные по передовым технологиям, производительные, универсальные с функциями фрезеровки, зенкерования, растачивания отверстий и сверления. Оборудование с ЧПУ подходит для массовых, мелкосерийных и единичных производств. Приводы регулируются с помощью контроллеров, которые подключаются к компьютеру.

Модели с ЧПУ высокопроизводительные, не требуют большого количества сотрудников, позволяют в ускоренном темпе перепрофилировать производства, сокращают сроки изготовления.

Принципы работы фрезерных станков

Металл или иной материал обрабатывается за счёт движений двух типов. Первое – вращательное, осуществляемое фрезой и являющееся главным. Второе движение – подачи. Оно осуществляется поступательно и затрагивает обрабатываемую заготовку. То есть инструмент крутится и углубляется в деталь, которая перемещается вверх и вниз.

Схема фрезеровки обычно включает такие этапы:

- Фиксация заготовки на рабочем столе. Она размещается в нужном положении.

- Выбор подходящего инструмента, его установка.

- Настройки. Оператор задаёт необходимые параметры.

- Непосредственно фрезерование. Оно выполняется вручную, в полуавтоматическом режиме либо полностью автоматически.

- Завершение операции. Цикл заканчивается, агрегат отключается, деталь извлекается.

- Контроль качества. Заготовка осматривается, анализируется на момент наличия ошибок или дефектов.

Какие работы выполняют на станке

На фрезеровальных станках можно осуществлять:

- сверление отверстий;

- расточку сформированных отверстий до нужного диаметра или конфигурации;

- нарезание резьбы;

- формирование шлицев (наружных, внутренних);

- создание зубцов;

- формирование фигурных сложных профилей зубчатых колёс, шестерёнок;

- раскройку листовой, фасонной продукции;

- прорезание пазов, канавок, скосов, уступов;

- укорочение торцевых частей;

- придание торцам необходимых профилей;

- отрезание лишнего материала;

- придание деталям сложных, фигурных, криволинейных контуров;

- шлифование;

- доведение до нужного уровня качества наклонных, вертикальных, горизонтальных поверхностей;

- нанесение гравировок, рельефных трёхмерных изображений, надписей.

Безопасность при выполнении фрезерных работ

Для безопасных работ следует соблюдать такие меры предосторожности:

- Правильно устанавливать фрезы, надёжно фиксировать заготовки.

- Следить за исправностью станка, проверять её при каждом включении.

- Не использовать неисправный агрегат.

- Работать при достаточном освещении.

- Выполнять операции в полностью застёгнутой рабочей одежде, с защитным экраном.

- Не приближаться к работающим инструментам.

- При любых аварийных ситуациях прекращать операцию.

Заключение

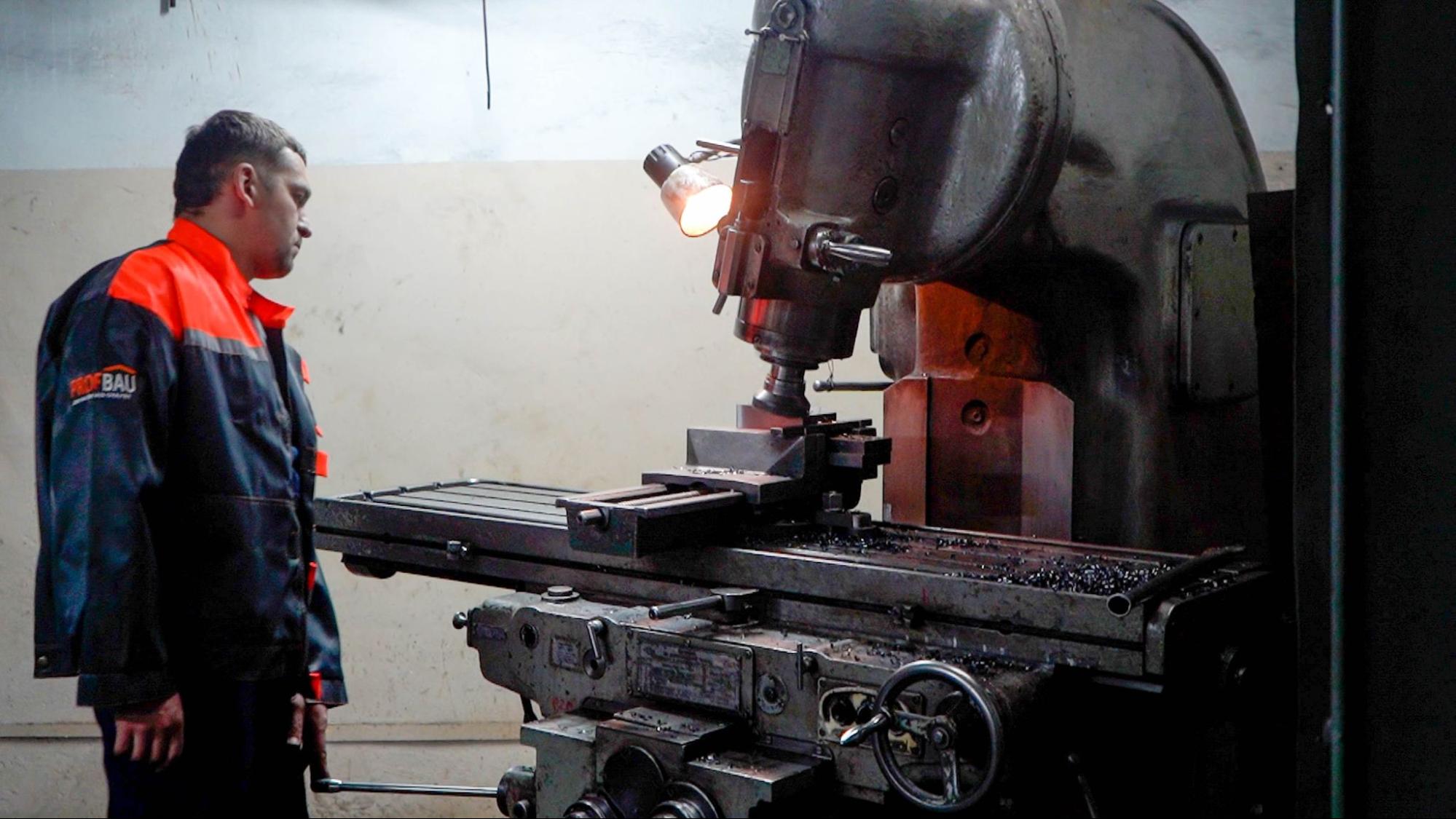

От выбора, настройки и навыков использования фрезерного станка зависят результаты обработки. Фрезерование на любом агрегате лучше доверять профессионалам. Компания Profbau использует разные виды современного автоматизированного оборудования. Мы подбираем устройства с учётом специфики решаемых задач. Все работы выполняют квалифицированные мастера. Такой подход позволяет добиваться высокой точности габаритов и форм заготовок.