Методы шлифовки металла лентой

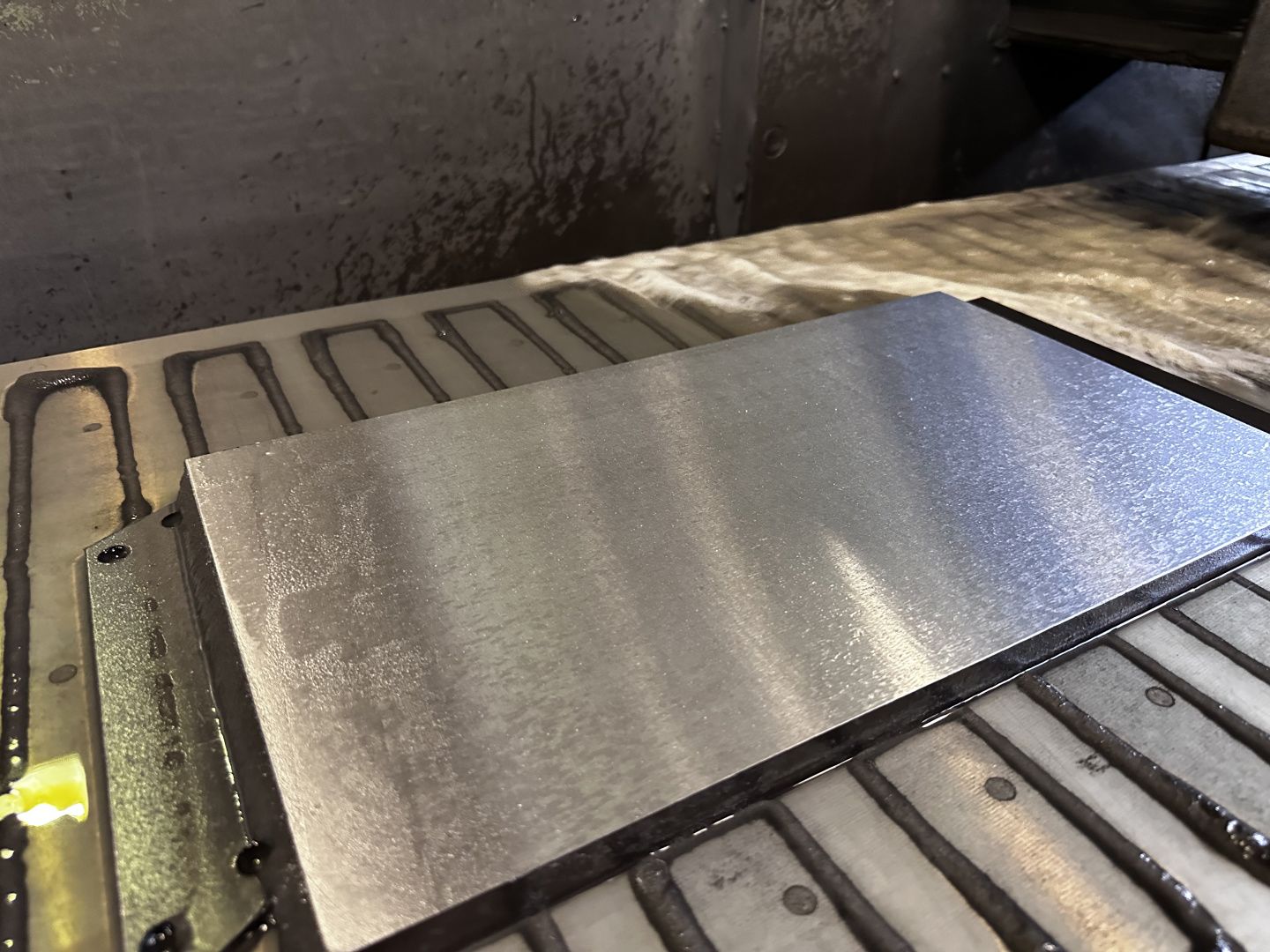

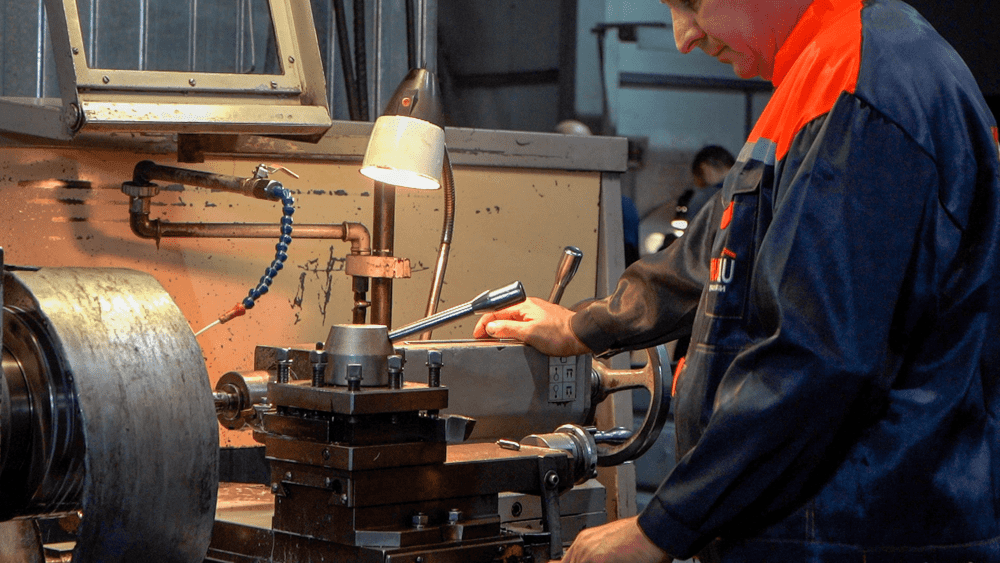

Металлические изделия шлифуют на оборудовании, оснащаемом натяжным и приводным шкивами, между которыми натягивается шлифовальная лента. Она бесконечная, с абразивной поверхностью, приводимая в движение электрическим двигателем. Скорость вращения элемента устанавливается в широком диапазоне с учётом свойств обрабатываемых материалов. Область обработки охлаждается за счёт подачи СОЖ. Сила прижатия ленты регулируемая, а в некоторых станках предусматривается автоматическая подача изделий для большей производительности операций.

По используемым рабочим механизмам и их отдельным элементам можно выделить методы: с ходовым ремнём, с валиковым или с широким, бесцентровый, ручной, с давлением.

По этапу производства и необходимым достигаемым параметрам ленточное шлифование делится на черновое (оно же обдирочное) с удалением явных дефектов и значительным припуском до 20 мм, получистовое, а также чистовое, осуществляемое при финишной отделке.

По схемам технологических операций существуют следующие способы:

- Плоский. Применяется для обработки изделий с гладкой поверхностью.;

- Фасонный. Подходит для заготовок со сложным поперечным сечением, например, П- или Г-образным.;

- Бесцентровой. Заготовка не фиксируется, а располагается на опоре. Она одновременно шлифуется лентой и прижимается к рабочему ленточному инструменту специальным прижимным роликом или другим приспособлением.;

- Круглый. Это обработка конических и цилиндрических изделий, которые вместе с движением ленты могут вращаться вокруг своей оси. Такой метод может быть наружным и внутренним. Первый предполагает воздействие инструмента на жёстко закреплённую заготовку. При внутреннем лента фиксируется на нескольких роликах, а изделие помещается внутрь образовавшегося пространства и обычно вращается на валу.

Оптимизируют технологические процессы грамотно подбираемые режимы ленточного шлифования, которые определяются в зависимости от вида, марки и твёрдости металла, габаритов и геометрии детали, необходимой конечной чистоты поверхности. Станок настраивается с установкой оптимальных параметров. Например, чем выше скорость, тем лучше производительность, короче период производства. Но чем быстрее движение, тем интенсивнее нагревание заготовки, что требует либо контроля скорости, либо подачи смазочно-охлаждающих жидкостей.

Скорость, с которой осуществляется продольная подача изделия относительно ленты, определяется по требуемой глубине снятия металла за один полноценный проход. Чем подача меньше, тем больше чистота поверхности.

Усилие прижима задаётся с учётом твёрдости шлифуемого металла, а также толщины удаляемого слоя. По мере возрастания силы прижатия увеличивается интенсивность снятия. Ещё один важный параметр – натяжение ленты, которое гарантирует равномерный и постоянный контакт с деталью и исключает проскальзывания. Оно должно быть оптимальным.