- Главная

- Услуги

- Изготовление изделий из металла на заказ

- Изготовление червячных колёс на заказ

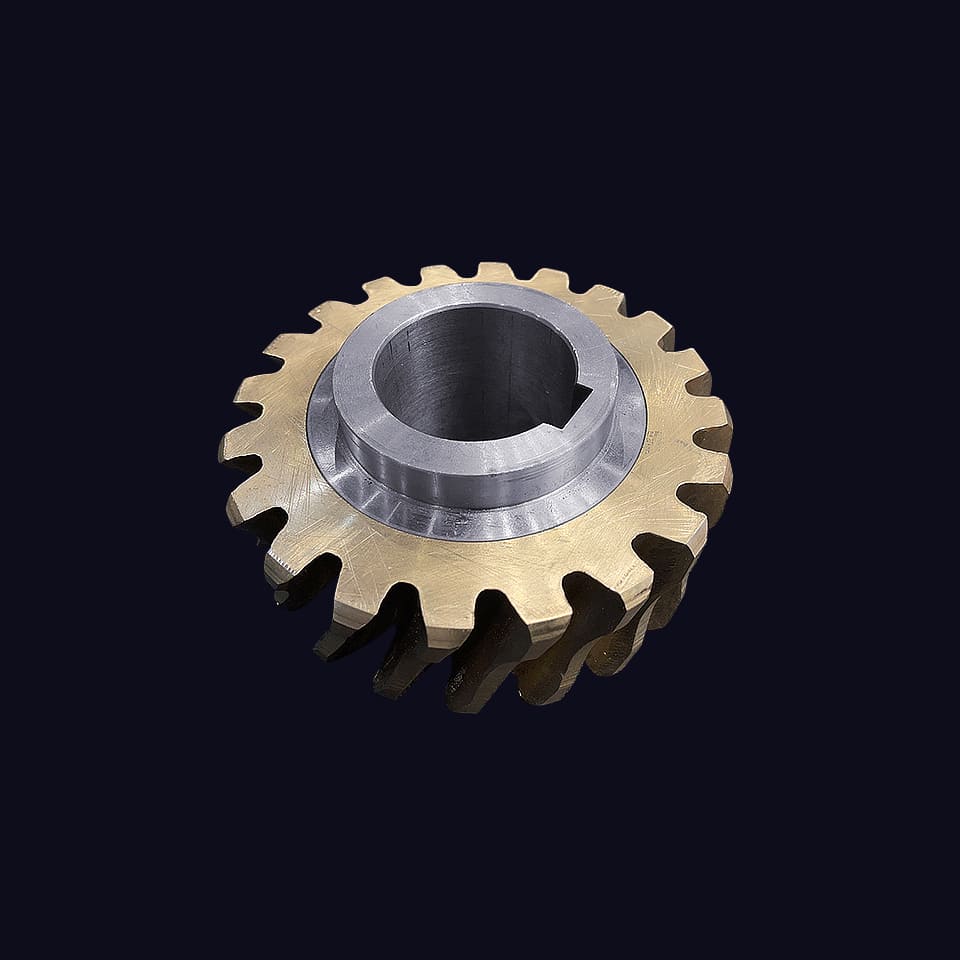

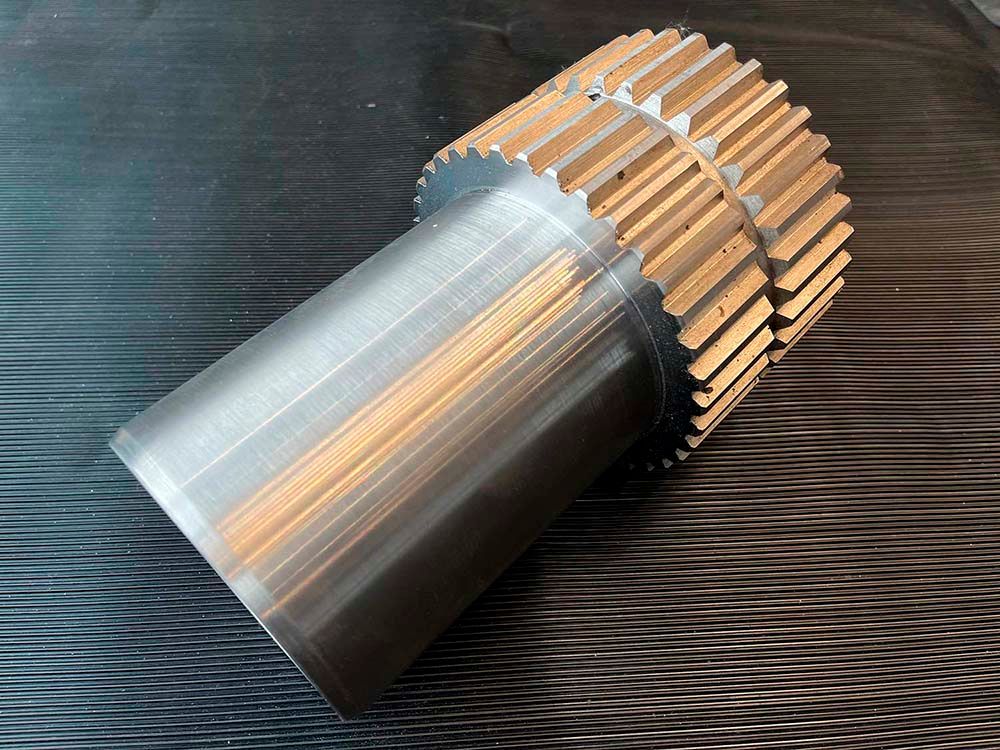

Изготовление червячных колёс на заказ

Минимальный заказ от 50 000 руб без учета инструмента и металла

Во многих рабочих узлах и механизмах используется червячная передача, элементами которой являются винт, называемый червяком и имеющий выступающие витки, а также зубчатое колесо. Такой привод имеет плюсы, поэтому получил широкое распространение. Компания Profbau предлагает изготовление червячных колёс, которые эффективно работают благодаря соответствию чертежам и стандартам, а также высокой точности геометрии, размеров.

Стоимость производства червячных колёс

Цена услуги изготовления на заказ определяется с учётом нескольких факторов:

- наличие технического задания или чертежа или отсутствие проекта, требующее подготовки документов;

- марка, свойства выбранного металла;

- технология изготовления;

- характеристики изделий: их габариты, диаметр, профиль и высота зуба;

- объём работ, в который могут входить не только заготовительные операции, но и отделка;

- количество изделий;

- сроки готовности партии.

В общую стоимость входят заготовительные, основные производственные и заключительные отделочные операции, проектирование, а также консультирование.

Оставьте свой запрос, и мы свяжемся с Вами в течение 15 минут

Благодарим вас за проявленный интерес к нашим услугам. Наш менеджер свяжется с вами в течение 15 минут

Этапы получения и исполнения заказа

Виды червячных колёс

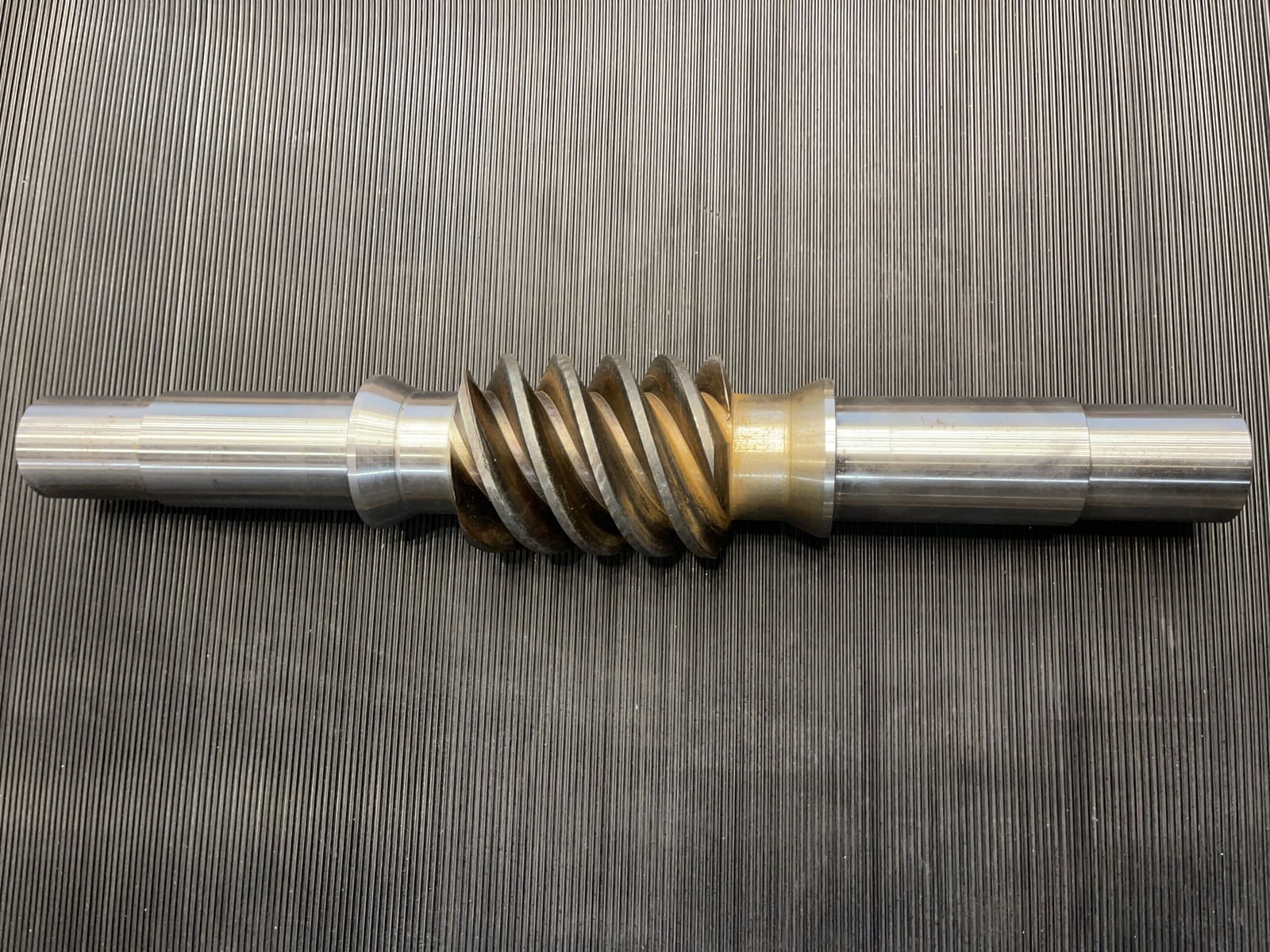

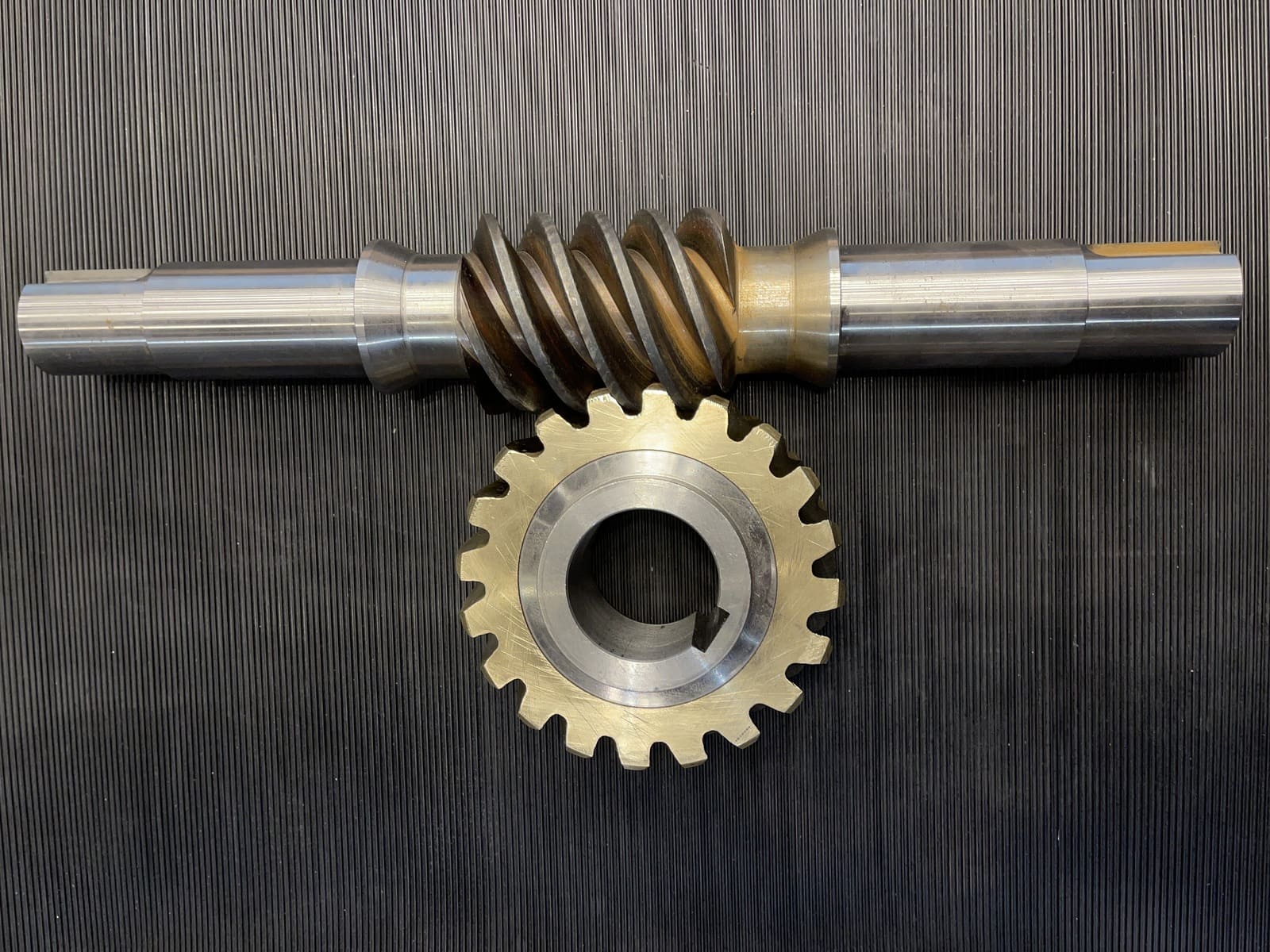

Прежде чем изучать типы деталей, выясним их суть. Червячное колесо – колёсный элемент с наружной зубчатой поверхностью. Он является частью червячной пары, которая образует привод или передачу. Второй компонент – это червяк, винт с наружной винтовой резьбой, то есть выпуклыми витками. Такой элемент – ведущий. Когда он крутится, то есть вращается вокруг собственной оси, то его витки движутся продольно относительно цилиндрической поверхности, сопрягаются с зубцами колеса, заставляют его вращаться.

По конфигурации наружной поверхности колёса бывают цилиндрическими и глобоидными. Последние сопрягаются с вогнутыми червяками, серединная зона которых имеет сужение. Они при износе становятся чувствительными к смещению оси винта, требуют повышенной точности при изготовлении, нуждаются в охлаждении во время работы. Цилиндрические детали работают в паре с классически червяками, имеющими форму цилиндра.

По направлению витка передачи элементы делятся на левые и правые. По нити червяка они бывают нелинейными, архимедовыми, конволютными, эвольвентными. По профилю зубцов выделяют роликовые, прямые, вогнутые виды. По взаимному расположению колеса и червяка существуют верхние, боковые и нижние детали. По типу зуба выделяют зубчатые секторные колёса (перемещаются интервально), и полные, отличающиеся непрерывным вращательным движением.

Материалы изготовления

Для производства используются металлы и сплавы. Обычно венец, наружная часть с зубцами выполняется из материалов с антифрикционными свойствами, то есть сниженным коэффициентом трения. Чаще это безоловянная или оловянная бронза, но также может применяться латунь. Сердечник, центральная зона изготавливается из менее дорогих, но тоже прочных сплавов и металлов – железа, алюминия, комбинаций никеля с оловом, чугуна. Выбор материала осуществляется с учётом расчётных нагрузок, которые будут ложиться на изделия в процессе их эксплуатации.

Этапы, технология производства

Производство червячных колёс требует строгого следования техническому заданию, технологической документации, чертежам, стандартам. Этот процесс охватывает несколько этапов:

- 01Проектирование.

Во время него разрабатываются технические документы (техзадание, чертежи). Специалисты изучают установленные параметры деталей, подбирают металл, затем по его свойствам, а также характеристикам металлоизделий определяют подходящие технологию, станок, его рабочие инструменты.

- 02Создание заготовок.

Они могут формироваться разными способами, например, путём ковки, литья, штамповки, вырубки. Технология подбирается по свойствам используемого в качестве первичного сырья материала.

- 03Формирование зубцов.

Они могут создаваться на оснащаемых фрезами многофункциональных фрезерных станках или специализированных зубофрезерных. Для достижения максимальной точности габаритов и геометрии используются предварительно настраиваемые обрабатывающие устройства с ЧПУ, то есть числовым программным управлением.

- 04Чистовая обработка.

Она может выполняться на токарных или других станках, предполагает доведение размеров и форм до заданных параметров, а также достижение необходимой степени шероховатости или гладкости путём шлифования.

- 05Контроль качества.

Он осуществляется на всех этапах (промежуточные проверки), а также после завершения процесса (финальная оценка). Если достигнуто полное соответствие параметров требованиям, и дефектов нет, то готовая партия передаётся заказчику.

Сфера применения

Широкая сфера применения обусловлена преимуществами. Это значительнее передаточное число, плавный ход, минимальные шумы во время работы, небольшие размеры (меньше, чем у других передач), минимизирующая вибрации механизма демпфирующая способность, точность делительных перемещений, а также самоторможение – быстрая остановка перемещения, отсутствие передачи движения от колёсного элемента червяку.

Обычно червячные колёса внедряются в рабочие движущиеся узлы устройств, имеющих небольшую мощность, не превышающую 50-100 киловатт. Они не достигают высоких скоростей, зато могут устанавливаться в ограниченных пространствах.

Сфера применения включает:

- продольно-фрезерные станки;

- троллейбусы и иные транспортные средства, перемещающиеся со средней скоростью;

- глубокорасточные станки;

- грузоподъёмные механизмы: тали, лифты, тяговые лебёдки, краны;

- спецтехника, к примеру, экскаваторы;

- механизмы, в которых необходима повышенная кинематическая точность: узлы наводки и корректировки, делительные устройства станков и машин.

Для предотвращения перегрева желательно применять червячные колёса в передачах с периодическим действием, а не непрерывным.

Примеры работ