Методы координатно-расточных работ с ЧПУ

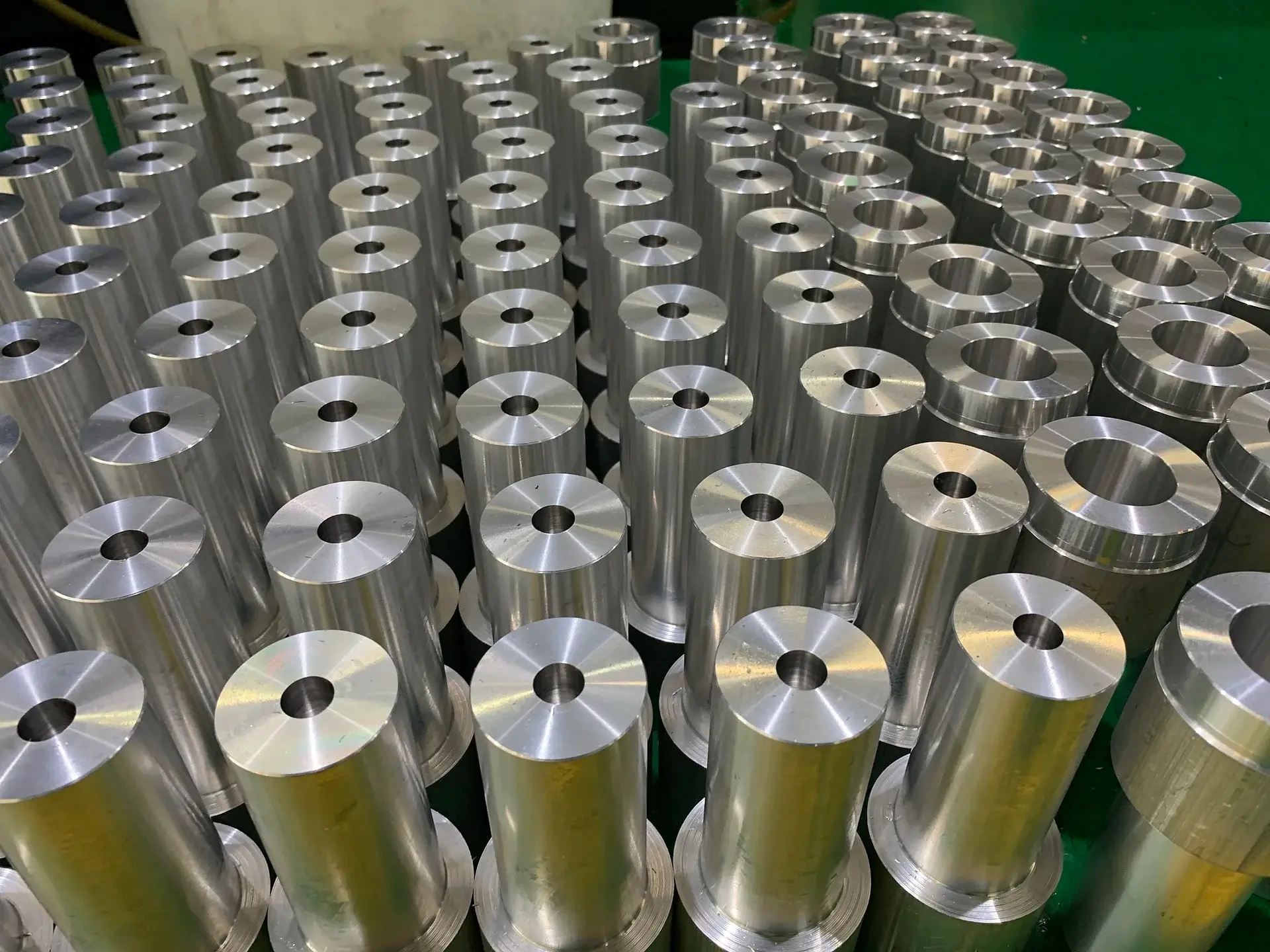

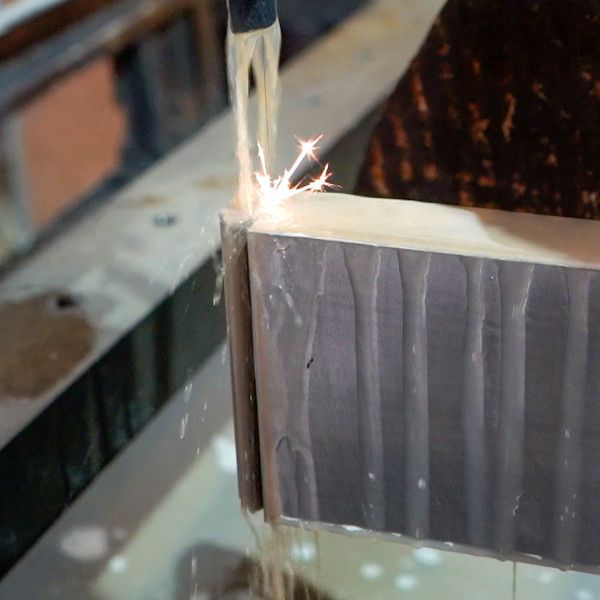

Цель данных технологических операций – это обработка наружных и внутренних, сквозных и глухих отверстий, полученных ранее методами литья или сверления. Они доводятся до нужных диаметров и форм, до требуемой степени гладкости.

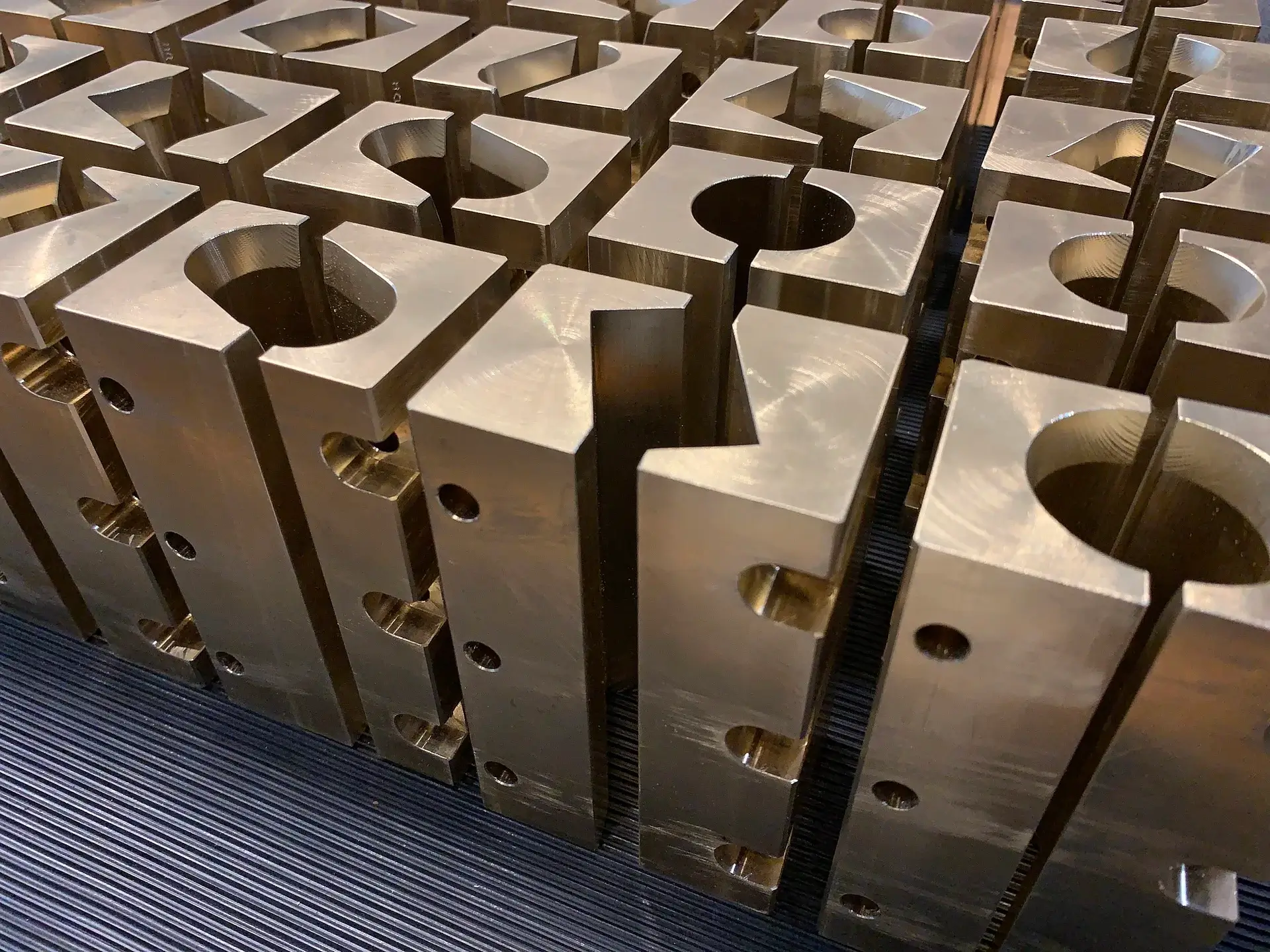

Координатно-расточная операция обычно проводится на завершающем этапе крупно-, средне- или мелкосерийного производства. Она направлена на расширение отверстия, достижение его соответствия проектным документам, на устранение неровностей, шероховатостей, заусенцев или иных дефектов, возникших на предыдущих этапах металлообработки, а также на изменение геометрии, например, создание скосов под заданными углами, канавок, рёбер, уступов, резьбовых поверхностей, пазов.

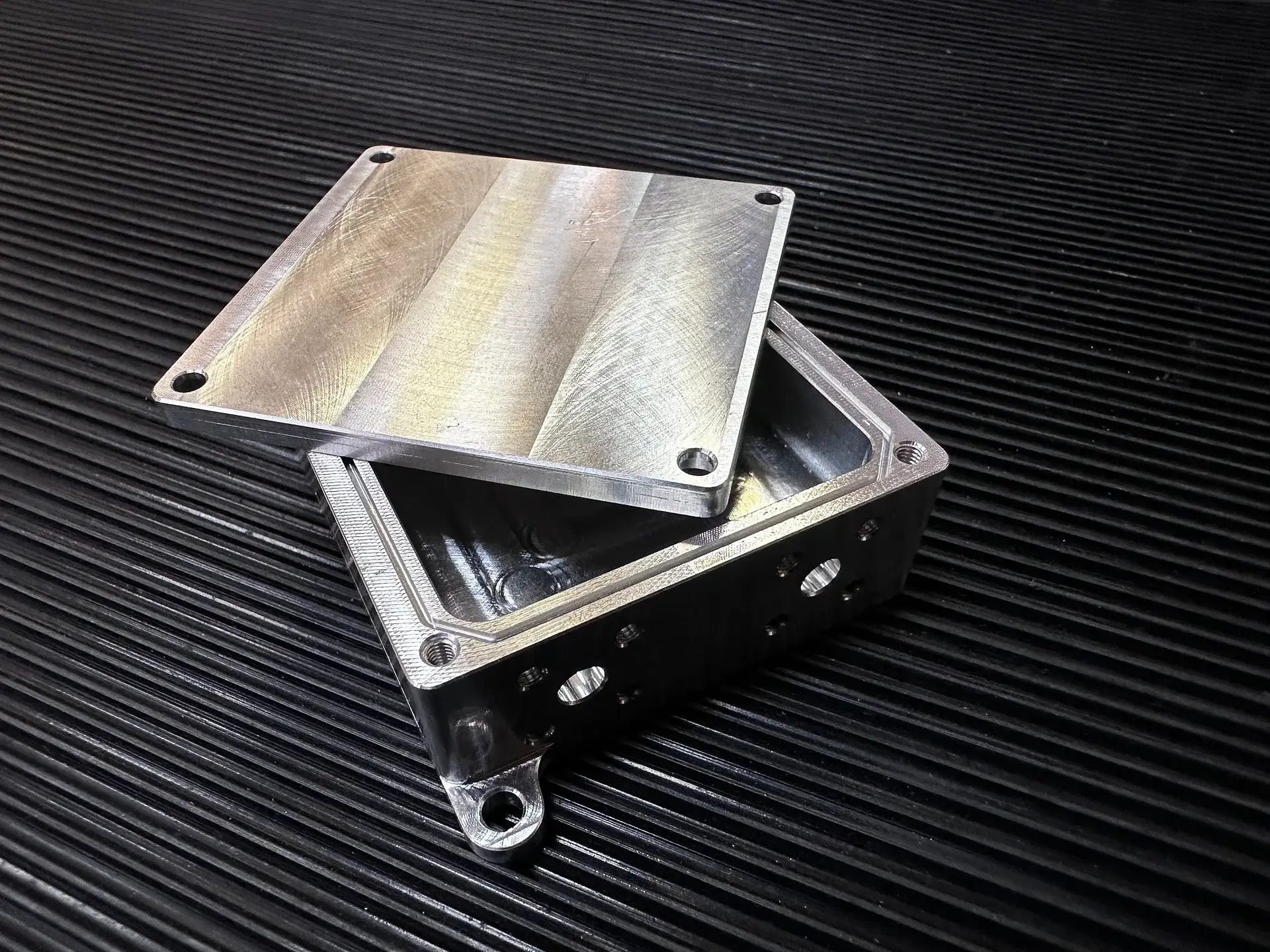

Координатно-расточной станок, услуги с использованием которого востребованы в разных отраслях, предполагает перемещения рабочего инструмента с режущими кромками не вертикально или горизонтально, а по заранее заданным, настроенным компьютерной программой координатам. Благодаря движению по двум, трём или большему количеству осей возможно создавать сложные криволинейные профили, изготавливать прецизионные и нестандартные детали, обеспечивать повышенную точность форм и габаритов металлоизделий с минимальными допусками, не превышающими несколько микрометров.

На ЧПУ все рабочие параметры оборудования заранее программируются и контролируются системой числового программного управления. Спектр решаемых задач обширный и включает такие операции:

Растачивание сквозных и глухих конических, цилиндрических, а также профильных нестандартных отверстий (фасонных, с резьбами, многоугольных, многогранных). Расточка позволяет менять, корректировать диаметр, убирать шероховатости.

Формирование внутри отверстий резьбы для расширения функционала деталей, для дальнейшего создания разъёмных соединений, сопряжений с другими элементами многокомпонентных узлов.

Создание канавок, выемок, рёбер, пазов. Такие конструкционные элементы необходимы для возможности стыковки деталей с другими изделиями, механизмами.

Доводка, то есть финальная обработка. Она проводится на последних этапах изготовления и обеспечивает высокую точность конечных характеристик детали, её соответствие действующим стандартам, повышенную гладкость.