Существует более 3000 марок стали разного состава, и дефекты металла возможны в каждой из них. Поэтому так важна операция выходного контроля на производстве проката. Необходимо, чтобы металл с несоответствиями не попадал в дальнейшее производство. Обычно контроль проводится неразрушающим методом, с помощью ультразвукового дефектоскопа, но возможны и другие варианты. Давайте разберемся.

Дефекты стали: классификация

Дефекты стали — это несоответствие требованиям, указанным в действующих стандартах и технической документации. Они различаются по причинам происхождения, расположению, габаритам и другим параметрам, в том числе:

- По форме — плоскостные либо объемные.

- По размеру — макро, микро- или субмикрокристаллические.

- По типу несоответствий: нарушения в структуре, неточные геометрические размеры, несплошности, несоответствия в технических характеристиках, механических свойствах.

- По расположению: скрытые (например, в полостях), наружные (размещенные на поверхности) или внутренние (в толще металла).

Если говорить о дефектах стали, которые возникают при изготовлении проката, то среди них стоит отметить следующие:

- сталеплавильные или несоответствия слитков: возникают из-за нарушения технологии выплавки и розлива;

- прокатные: появляются непосредственно при прокатке или нагревании заготовок;

- дефекты термообработки.

Как видите, эти типы напрямую зависят от того, какая именно технология проката используется. И по происхождению дефекты делятся на производственно-технические, то есть полученные при изготовлении, и эксплуатационные, возникающие, когда металл уже работает в конструкциях.

Эксплуатационные дефекты, которые проявляются уже в процессе использования, делятся на типы по причине происхождения:

- силовые возникают из-за статической или циклической динамической нагрузки, и причина этого — “усталость” металла;

- коррозионные — по причине ржавления (в том числе, из-за неправильных условий эксплуатации, когда не учитывается повышенная влажность или химически агрессивная воздушная среда);

- тепловые — из-за перегрева (пережога) во время термической обработки, из-за термоударов.

Все дефекты металла и стали, вне зависимости от их происхождения, могут быть:

- малозначительными, не влияющими на долговечность и безопасность;

- значительными, способными существенно изменять свойства готовой металлопродукции;

- критическими, из-за которых применение проката или заготовки по назначению не представляется возможным.

Для каждой категории проката (листов, прутков, труб), а также для заготовок, полученных методом литья, существуют свои несоответствия. Типовые дефекты имеют свои названия. Давайте разберемся.

Виды дефектов металла

В этой классификации многое зависит от того, о каком именно виде металла идет речь. Например, для листовой стали характерны такие дефекты:

- Трещины: продольные или поперечные, возникающие из-за нарушения технологии обжима.

- Царапины: металл может повреждаться арматурой валков.

- Заусенцы: возникают, когда валки при прокате неправильно настроены, и калибр переполняется металлом.

- Закаты или продольные складки.

- Флокены или мелкие трещины, находящиеся внутри листа.

- Искажения, деформации поверхности или раскаты разной геометрической формы.

- Дефекты тонкой структуры или субмикроскопические трещины.

Из-за всех этих несовершенств физические и механические свойства проката ухудшаются. Также снижаются пластичность, прочность, плотность, электропроводность, магнитная проницаемость.

Если говорить о дефектах металлических изделий (слитков, заготовок), то они подразумевают нарушения сплошности, однородности и различаются по размерам (могут быть микро- и макро). Они появляются из-за нарушения на разных этапах технологии изготовления. Возможность использования таких деталей или изделий зависит от предъявляемых к ним требований. Возможна такая ситуация, когда металл с внутренними дефектами (несплошностями) может эксплуатироваться при статических нагрузках, но не может — при динамических.

Литьевые дефекты металлоизделий

В процессе литья могут получаться различные виды металлургических дефектов — в том числе, поверхностные или внутренние. Внешние, в свою очередь, делятся на пригары, когда часть формовочного материала спекается с основным металлом заготовки, и приливы, когда габаритные размеры отливки из-за нарушения технологии отклоняются в большую сторону.

Это — базовая классификация, и ее можно расширить. Так, приливы бывают таких видов:

- заливы, образованные вдоль стыка формы для отливки;

- распоры, появляющиеся из-за того, что расплав оказывает давление на рыхлую формовочную смесь;

- наросты, возникающие в результате размывания формы горячим металлом при заливке;

- заусенцы или просечки, когда расплав застывает в дефектах формы.

К внешним несоответствия относятся и пороки поверхностей. Это засоры в виде шлаков, ужимины, возникающие при сырой формовке в землю из-за явления конденсации, спаи, когда происходит доливка горячего металла к уже остывшему, и слои не соединяются между собой. При окислении легирующих добавок на поверхности возникает дефект под названием “плены”. А если в металле из-за нарушения технологии скопится большое количество зерен углерода, такое поверхностное несоответствие будет иметь название складчатость и проявляться в виде крупных или мелких морщин.

При заливке возможен и выброс графитовых скоплений. Он происходит взрывообразно, и из-за этого на поверхности появляется масса от лопнувших пузырьков.

И уже после заливки тоже могут проявиться дефекты — например, коробление отливки (если металл будет остывать неравномерно, и в нем появятся внутренние напряжения).

Отдельно стоит отметить трещины, которые могут образовываться при литье. Они делятся на горячие, возникающие из-за усадочного напряжения, или холодные, а также межкристаллические, появляющиеся в местах неметаллических включений.

Пластические дефекты металлоизделий

К этой категории дефектов относятся нарушения структуры, что появляются вследствие инородных вкраплений или нарушения технологий проката, обработки. Сюда можно отнести такие виды несоответствий:

- надрывы или несквозные разрывы из-за раскрытия внутренних полостей, оставшихся в прокате;

- разрывы или сквозные несплошности из-за попадания внутрь посторонних частиц или из-за того, что деформировалась заготовка неравномерной толщины;

- наколы или точечные углубления: формируются из-за дефектов на валках или из-за попадания на поверхность загрязняющих частиц из смазочно-охлаждающей жидкости;

- вмятины или поверхностные дефекты с пологими краями, а также забоины — подобные углубления, но уже с острыми краями;

- отпечатки — выступы, повторяющие неровности на прокатных валках;

- задиры или углубления с неровным краем, которые появляются из-за неправильного трения деталей об оборудование;

- скопление углублений носит название “рябизна”;

- продольные упругие риски, царапины произвольного направления, которые возникают в результате поверхностных механических повреждений (например, из-за нарушений правил складирования и транспортировки);

- потертости или снижение характерного металлического блеска — в том числе, и из-за скопления в одном месте множества мелких царапин;

- расслоение или отделение слоев в результате внутренних разрывов или нарушения режимов прокатки и термообработки;

- закаты — появляются, когда на поверхности были заусенцы, и их не убрали во время прокатки;

- налипы — частицы стружки или других загрязнений, оставшихся на прокатных валках;

- загрязнения в виде полос, разводов или натеков появляются из-за попадания на поверхность листа перед прокаткой мазута, СОЖ, технологической жидкости, смазки из узлов оборудования;

- из-за резкого перегиба в процессе размотки рулона листовой стали могут возникнуть изломы.

К дефектам пластической деформации также относится и чешуйчатость из-за пережогов. К непосредственным дефектам проката относят всевозможные геометрические отклонения поверхности: овальность, серповидность, разностенность, разнотолщинность. Эти параметры строго нормированы для каждого вида проката — листа, полосы, прутка или труб.

Почему возникают эксплуатационные дефекты

На поверхности стали могут возникать эксплуатационные несоответствия. Они появляются вне зависимости от того, о каком типе деталей или конструкций идет речь. То есть они встречаются и на корпусах оборудования, станков для металлообработки, и на каркасах, используемых при строительстве зданий.

Они возникают в результате того, что:

- происходят изменения эксплуатационных условий;

- на конструкцию или поверхность начинают действовать факторы, которые изначально не были предусмотрены, — резкое повышение влажности воздуха, горячий пар, концентрированные кислоты, агрессивные щелочи, воздух с высокой концентрацией солей (как на морском побережье);

- не была проведена соответствующая своевременная антикоррозионная обработка;

- реальные нагрузки существенно превышают проектные;

- возникли непредусмотренные механические повреждения.

К этой категории несоответствий относятся усталостные трещины, которые появляются там, где сконцентрированы напряжения, где эксплуатируется металл с не обнаруженными скрытыми дефектами. Также они появляются из-за того, что на конструкцию действуют переменные напряжения, а изначально была предусмотрена только статическая нагрузка.

Трещины могут возникать и при перегрузке — например, из-за того, что деталь подвергается более высоким нагрузкам, чем это возможно. Такие разрывы из-за превышения предела прочности обычно образуются в поверхностном слое металла, но склонны к углублению и разрастанию. Нельзя не упомянуть и механические повреждения, которые возникают при сборке либо при случайном воздействии. Это риски, наклепы, шелушения, царапины разной формы, забоины и вмятины.

Отдельно стоит выделить коррозионные повреждения — в том числе, в местах выполнения сварных швов, при разрывах на поверхности, при недостаточной или неправильной коррозионной обработке. Степень повреждения металла коррозией будет напрямую зависеть, от того, в каких условиях эксплуатируется сталь, какие агрессивные факторы и в каком количестве на нее действуют.

Как обнаружить дефект металлического изделия

Дефектоскопические исследования металла могут проводиться на разных уровнях. Так, субмикроскопические направлены на поиск дефектов кристаллической структуры — несоответствий кристаллической решетки, пустот или дополнительных атомов между узлами. Таким образом находятся дефекты, расположенные на границах зерен или кристаллов. Например, они могут возникать из-за того, что тугоплавкие металлы или фосфор не соединяются с железом в кристаллической решетке стали и откладываются на границах сформированных зерен. Такие локальные плоскости часто появляются во время легирования расплава, и в будущем они становятся “слабыми местами” стального проката. Для субмикроскопических исследований используется специальное сверхчувствительное оборудование.

Если речь идет о более крупных дефектах, проводится микроанализ с помощью микроскопов, обеспечивающих увеличение от 100 крат и выше. Такие методы неразрушающего контроля обычно используются после литья. С помощью чувствительных микроскопов можно определить неметаллические включения, баллы зерна, общую структуру металла. Если балл зерна будет снижен, то то и прочности стали снижается (но происходит повышение пластичности). Микроанализ позволяет определить и количество неметаллических включений, серы и фосфора, из-за превышения которых сталь становится ломкой.

Если нужно найти крупные дефекты — несплошности, трещины, разрывы глубинных слоев, то используют макроанализ. Его проводят с использованием микроскопов с увеличением до 30 крат. Если на поковке или отливке находят такие крупные дефекты, то заготовки, как правило, выбраковывают и отправляют на переплавку.

Когда требуется выявление несоответствий, возникших в процессе эксплуатации металлического проката и конструкций из него, то используются неразрушающие методы поверхностного контроля — магнитные, вихретоковые или капиллярные. Внутренние разрывы и несплошности обнаруживаются с помощью ультразвука. Ультразвуковыми же толщиномерами контролируют коррозионное утонение труб.

Так, дефектоскопия с помощью магнитного контроля позволяет обнаружить поверхностные или незаглубленные трещины в ферромагнитном материале. Метод демонстрирует высокую эффективность даже в том случае, если металл уже имеет тонкое покрытие. Это может быть и небольшой слой коррозии, и тогда предварительная очистка не требуется. Основной инструмент контроля здесь представляет собой постоянный магнит.

Методы ультразвукового контроля подходят не только для проверки наличия дефектов в толще металла, но и для проверки сварных швов. Контролирующий инструмент представляет собой генератор УЗ-импульса, приемник, датчик и дисплей для демонстрации полученных данных. Методика УЗ-контроля обеспечивает высокую чувствительность и подходит для определения мелких дефектов типа волосяных трещин. Быстрый отклик оборудования здесь позволяет автоматизировать процесс.

Методы устранения дефектов

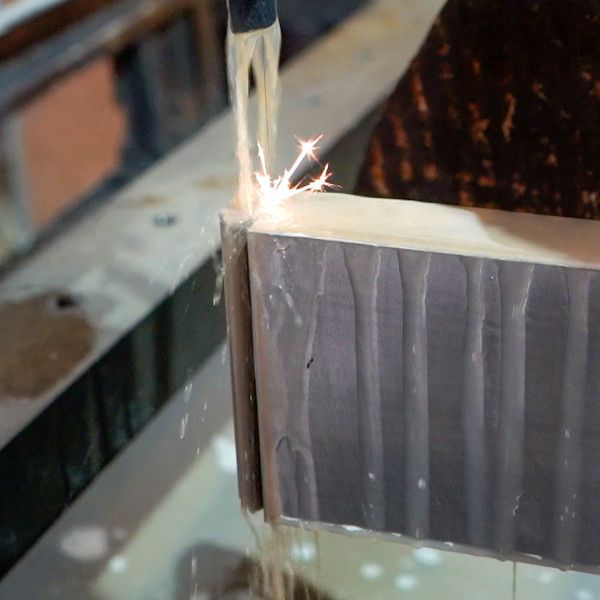

Те дефекты проката, которые относятся к некритическим, можно исправить разными способами. Популярностью пользуется огневая зачистка. Она хорошо подходит для различных поверхностных несоответствий, для удаления неглубоких посторонних вкраплений. Зачистка поверхности может проводиться и с помощью пневматического зубила, если речь идет о крупных дефектах.

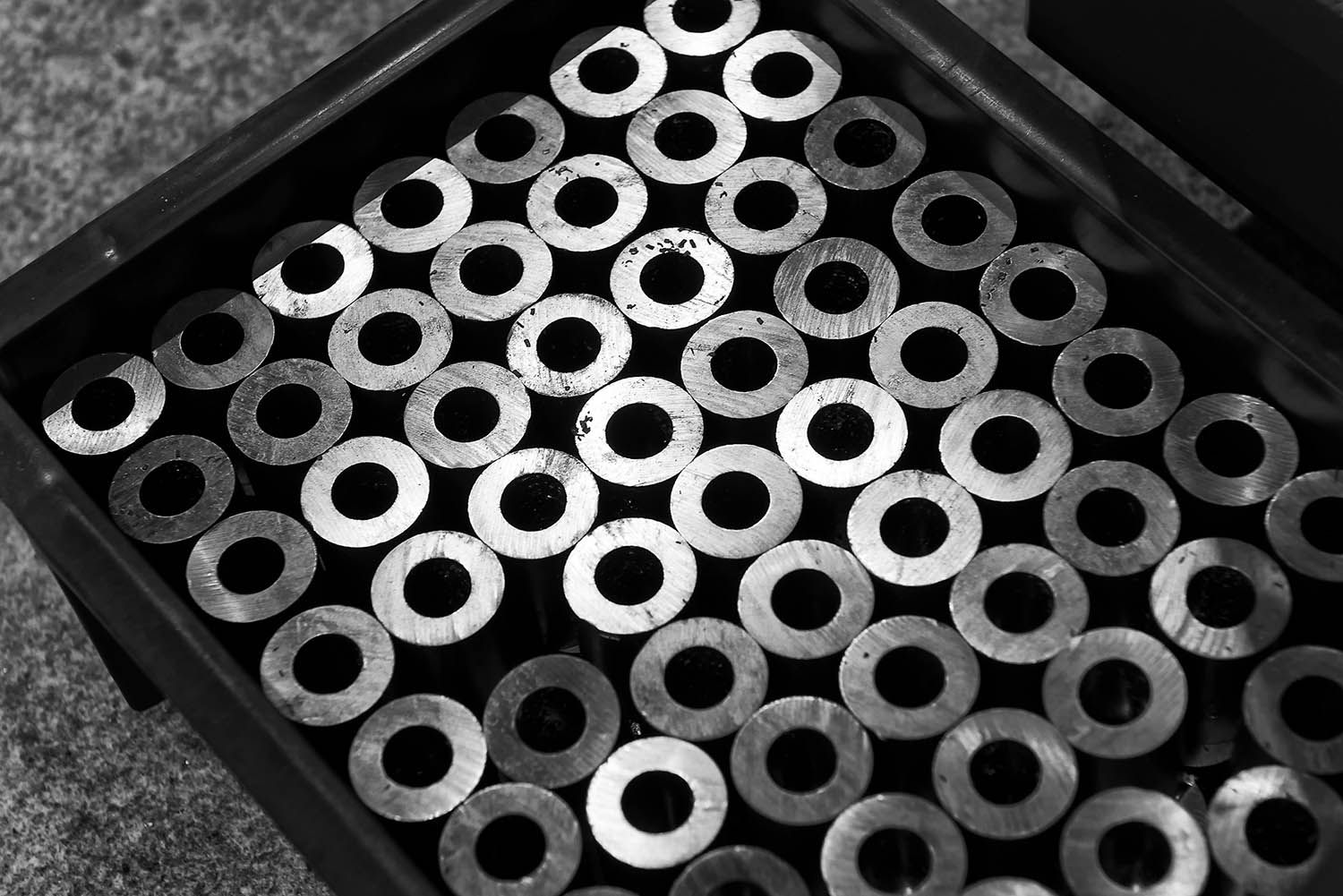

Возможно использование специального металлообрабатывающего оборудования. Например, можно выполнить обдирку прутка или трубы на токарном станке. Еще проводится зачистка абразивными кругами. В этом случае зернистость абразива подбирается в соответствии с типом дефекта, его толщиной, глубиной залегания. Все методы устранения выбираются таким образом, чтобы после дополнительной обработки заготовка в полной мере соответствовала требованиям существующих стандартов, а ее габаритные размеры оставались в пределах допуска.

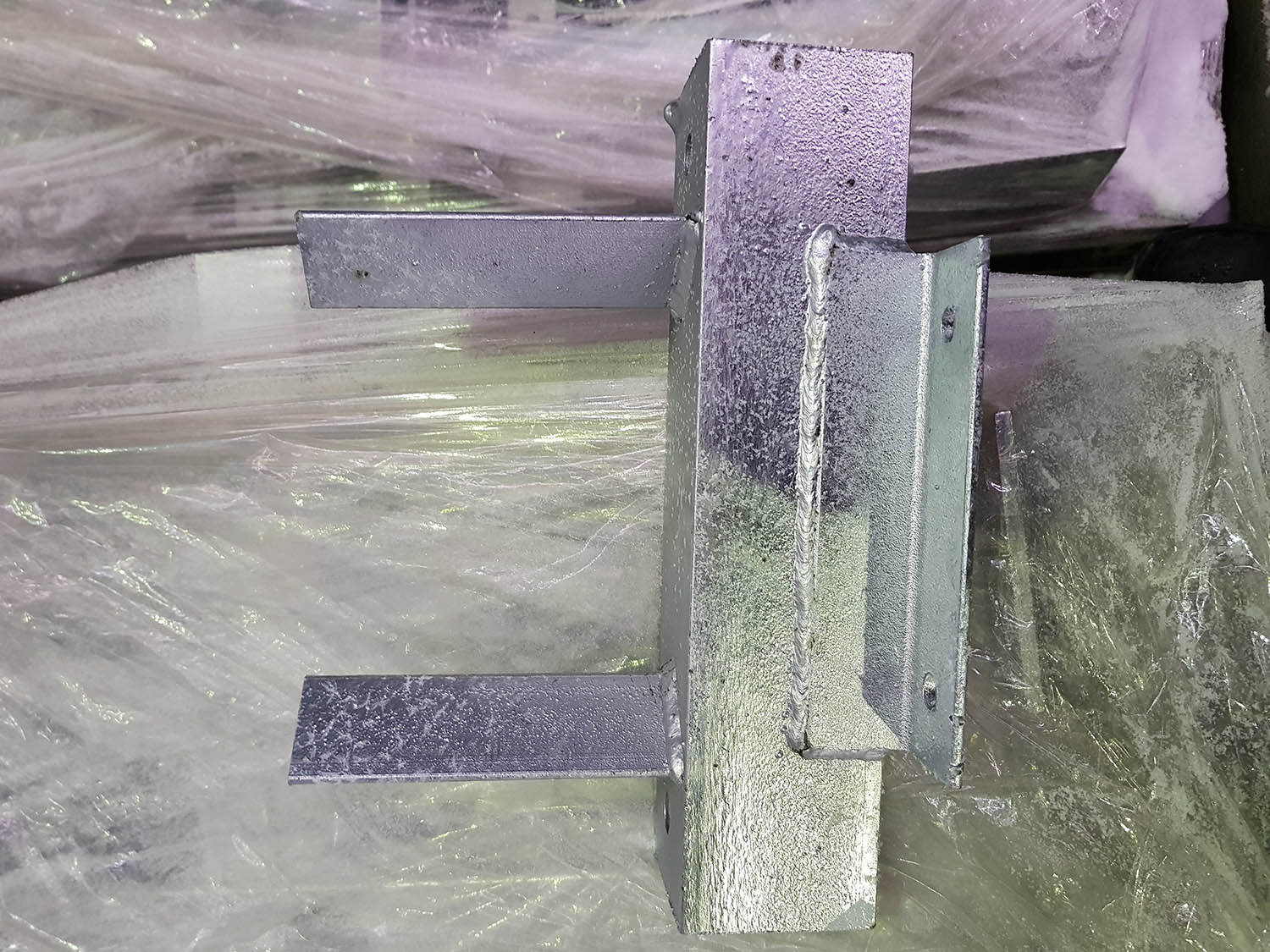

Компания Profbau — член Российского Союза поставщиком металлопродукции с 2007 года. Мы предлагаем услуги резки и металлообработки с использованием станков ЧПУ. Также наше производство оснащено необходимыми высокоточными лазерными станками. Наши клиенты могут заказать порезку заготовок или изготовление деталей для задач машиностроения, строительных, опорных конструкций из металла нашего собственного склада. Предлагаем прокат без каких-либо поверхностных или внутренних дефектов, в полном соответствии с действующими ГОСТами или другими стандартами. Выполняем детали любой сложности и в любом объеме — при необходимости наши производственные мощности могут работать в три смены. Также в компании работают высококвалифицированные инженеры, которые могут подготовить чертеж по образцу детали, если это потребуется.

Предоставляем полную гарантию. Подготавливаем сопроводительные документы. Отправляем по всей России. Чтобы обсудить детали по вашему заказу, оставьте заявку или позвоните.