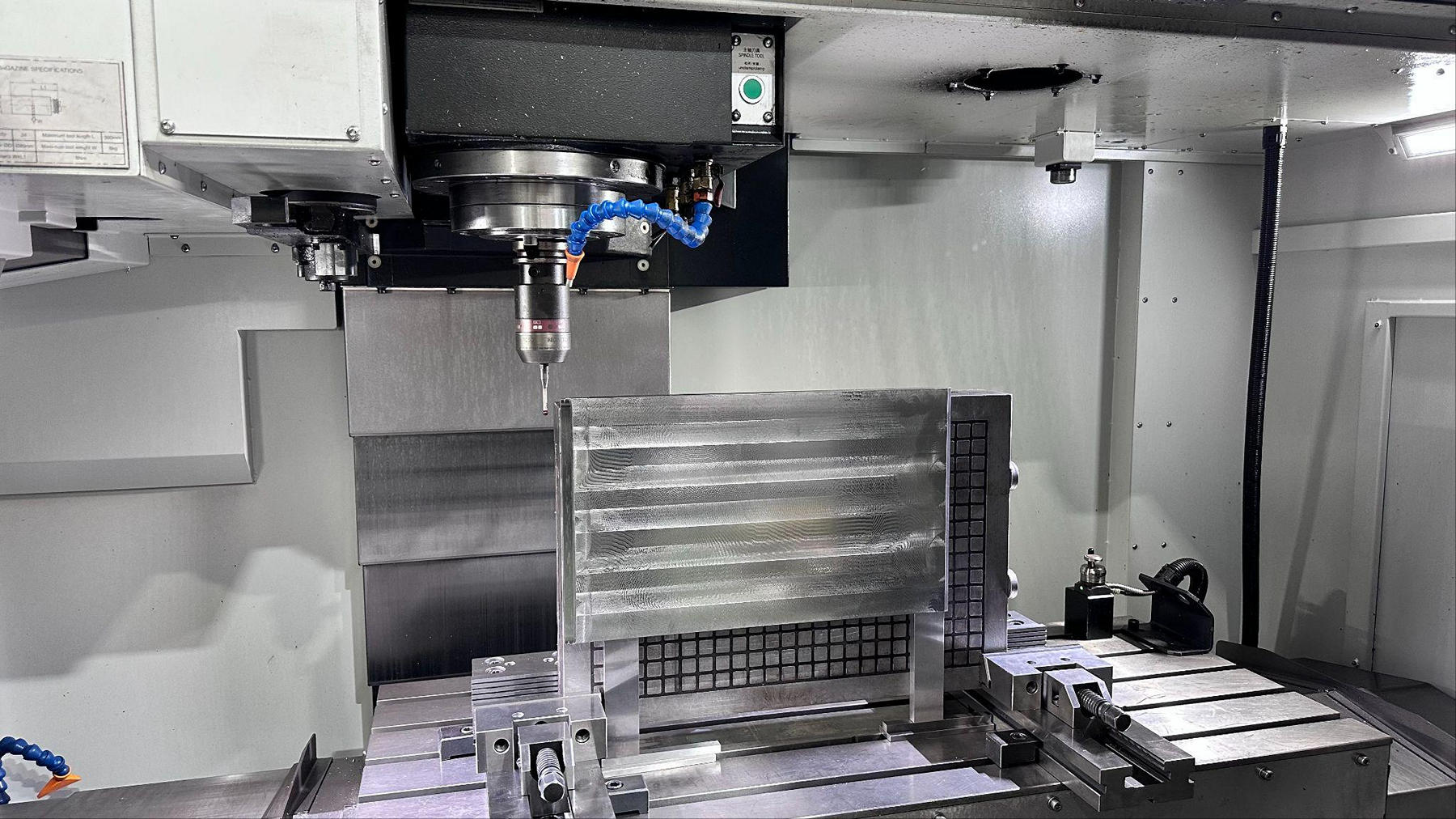

Фрезерный станок с ЧПУ – современное, высокотехнологичное, многофункциональное, автоматизированное оборудование, которое используется для металлообработки в разных отраслях промышленности.

Главная особенность – наличие ЧПУ, то есть числового программного управления. Для запуска рабочего процесса нужно загрузить специальную программу со всеми настройками. Это точный алгоритм, по которому работает устройство. В статье рассмотрим подробно фрезерный станок: принцип работы, выполняемые на нём операции, конструкцию, а также виды.

Фрезерный станок: конструкция

Устройство фрезерного станка с ЧПУ сложное. Основными элементами являются:

Станина. На ней фиксируются все рабочие механизмы и узлы.

Рабочий стол. Здесь закрепляются обрабатываемые заготовки, а также дополнительные технические приспособления. Для фиксации используются пазы Т-образной конфигурации. Рабочий стол, в зависимости от модели станка, способен перемещаться по направляющим в разных направлениях – вдоль оси агрегата (вперёд и назад), а также поперечно – из стороны в сторону.

Шпиндель. Тут устанавливается режущий инструмент – как правило, фреза. Чтобы шпиндель мог двигаться по вертикали, в конструкции также предусматривается колонна.

Дверца. Через неё оператор получает безопасный и удобный доступ к зоне рабочего стола.

Магазин инструментов. Он имеет барабанную конфигурацию, обеспечивает автоматическую, осуществляемую без действий оператора смену режущих инструментов по командам, подаваемым управляющей программой.

Защитные кожухи. Они служат ограждением рабочей зоны, предотвращают разбрасывание образующейся стружки за пределы станка, а также защищают от попадания на стол лишних предметов.

Пульт управления. Через него вводятся задачи, отслеживается ход их выполнения. Через пульт, располагающийся на кронштейне, оператор не только задаёт и контролирует настройки, но и при необходимости корректирует их или экстренно прерывает процесс.

К вспомогательным составляющим относятся система вентиляции для своевременного отведения формирующейся стружки, металлической пыли и других отходов, механизмы водяного или воздушного охлаждения инструментов. Ниже рассмотрим некоторые отдельные элементы.

Устройства, через которые вводятся данные

Через них оператор вводит все параметры программы обработки заготовки. Наиболее часто используют считыватель магнитных лент или перфоленты, а также персональный компьютер, подключаемый к станку.

Модуль управления

Это центр любого станка с числовым программным управлением. Такой узел обеспечивает комплексное управление всеми операциями. Функционал управляющего блока может включать:

считывание используемых инструкций, их обработку;

спиральную, круговую или линейную интерполяцию, необходимую для генерации перемещения осей агрегата;

расшифровку предусмотренных программой кодов;

направление команд из модуля на оси;

получение обратной связи и обработка таких сигналов, сообщающих, например, о скоростях движения осей, об их пространственном расположении;

управление другими опциями, например, автоматической сменой шпинделя или фрез, запуском охлаждения.

Система управления – это сердце станка, через которое обеспечивается чтение загружаемых программ, а также взаимодействие с человеком, осуществляющим контроль технологического процесса.

Есть два вида систем управления:

Закрытые. У них особые рабочие алгоритмы и циклы, неизвестные никому, кроме производителей. Такой вариант наиболее защищён от взломов и надёжен.

Открытые. Они похожи на программы, устанавливаемые на ПК. Их легко найти в магазинах приложений, стоят они недорого. Но степень защиты от несанкционированного доступа тут ниже.

Исполнительный механизм

В нём предусмотрены шпиндель и рабочий подвижный стол. Последним управляют движущиеся оси X и Y. А за работу шпинделя отвечает ось Z. В приводную систему входят двигатели, а также механизмы винтовых передач, выполняющие команды, которые подаются из системы управления (движение по осям с заданными траекториями).

Обычно используются серводвигатели и шаговые. Последние преобразуют электросигналы в механические дискретные движения. Также в исполнительный механизм входят ходовые винты с высокой степенью точности, которая гарантирует предотвращение люфтов и минимизацию трения.

Приводные узлы

В них включены приводные двигатели, схемы усилителя, а также подшипник шарико-винтового типа. Схемы усилителя получают сигналы из управляющего модуля о положении и скорости движения рабочих зон. Далее импульсы усиливаются, запускают приводные двигатели, которые, в свою очередь, приводят в действие подшипник. А он отвечает за позиционирование рабочего стола.

Система обратной связи

В ней предусматриваются датчики, функционирующие подобно измерительным устройствам. Они отслеживают положение, скорость перемещений режущих инструментов. Эти датчики посылают сигналы в управляющий блок, где на основании разницы между текущими и заданными показателями генерируются новые импульсы. При необходимости направление и скорость обработки корректируются.

Пульт управления

Это устройство с дисплеем и кнопками. На экран выводятся устанавливаемые команды и текущие параметры работы, сюда поступают все данные со станка. Пульт обычно фиксируется на подвижном кронштейне для возможности выбора оператором удобного местоположения.

Разновидности

Фрезерный станок с ЧПУ – это устройство, которое может иметь разную конструкцию. Агрегаты данной категории делятся на:

Настольные. Это переносные компактные устройства, которые обычно используются в небольших частных мастерских или на предприятиях с маленькими производственными площадками. На таких станках возможно обрабатывать лишь маленькие изделия.

Горизонтальные. В них шпиндель располагается горизонтально. Соответственно, фреза перемещается продольно, то есть по горизонтальной плоскости. Такая конструкция позволяет работать с различными заготовками, включая крупногабаритные типа рам, корпусов техники и двигателей. Кроме того, горизонтальные модели производительные и обеспечивают комплексную многоэтапную обработку без частых и многочисленных переналадок.

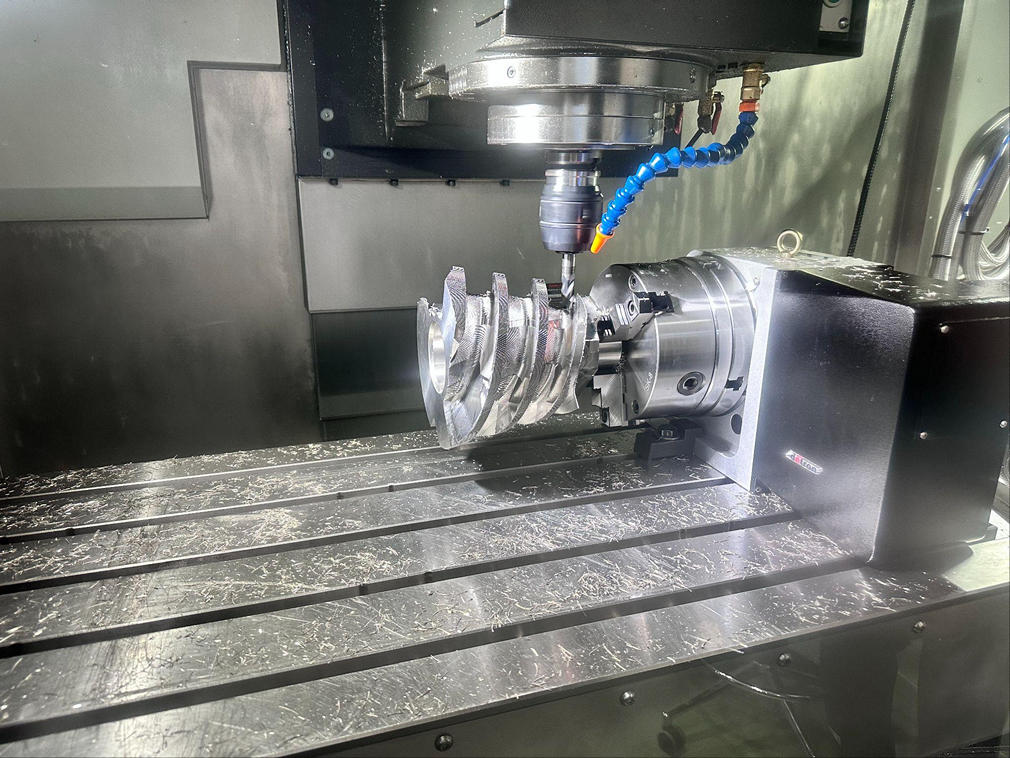

Вертикальные. Такой вид считается самым популярным и подходит для разнообразных задач, включая изготовление изделий сложных форм, предполагающее многослойную, многоступенчатую обработку. Но простые стандартные операции также возможны. Вертикальное расположение шпинделя объясняет то, что фреза движется по вертикали, то есть вниз и вверх.

5-осевые. В них обработка производится сразу в пяти осях, что расширяет спектр решаемых задач и делает станки универсальными.

3Д. С их помощью можно создавать трёхмерные, объёмные предметы – украшения, статуэтки, сложные детали механизмов, сувенирную продукцию.

По способу закрепления шпинделя с режущим инструментом станки делятся на:

Консольные. В них шпиндель с устанавливаемой на него фрезой зафиксирован на выносной консоли, что предоставляет возможность работать с крупными, сложными по форме заготовками. Доступ к ним не ограничивается столом. Консольные модели востребованы в мебельных производствах, в станко-, машиностроении, аэрокосмической отрасли, военно-промышленном комплексе и других направлениях промышленности.

Бесконсольные. У них шпиндель и фреза располагаются на столе. Такая конструкция жёсткая, более стабильная и надёжная, отличающаяся высокой точностью обработки сложных, прецизионных изделий, например, медицинских инструментов, элементов космических кораблей, прототипов.

По назначению станки бывают специализированными, общего назначения и универсальными. Первые применяют для конкретных узкопрофильных задач. Вторые подходят для проведения стандартных операций фрезерования. А универсальные агрегаты многофункциональны и используются для комплексной, многоэтапной обработки. Они имеют гибкую и адаптируемую под решаемые задачи конструкцию, оснащаются дополнительными комплектующими и насадками, функционируют без частых замен инструментов.

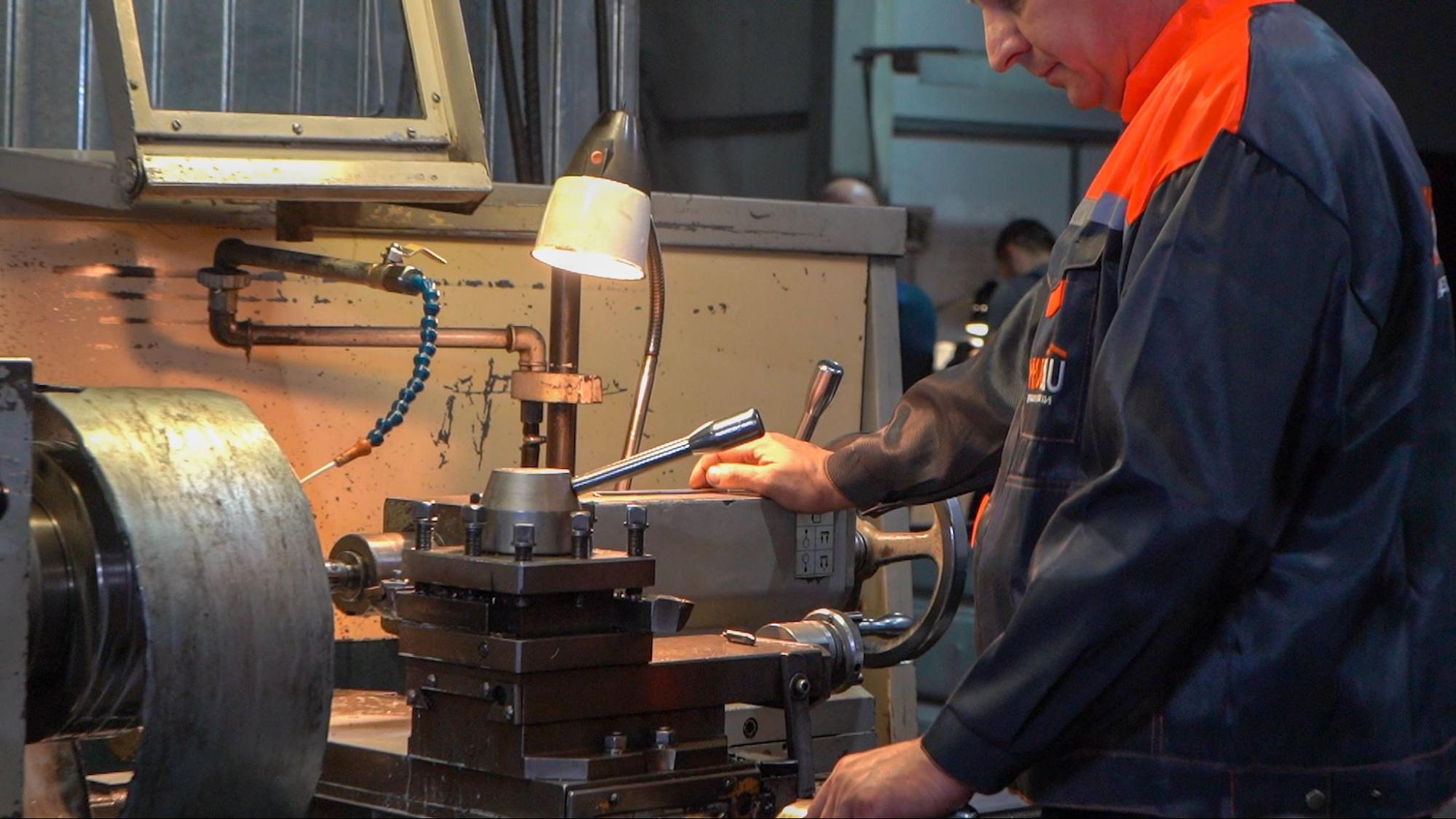

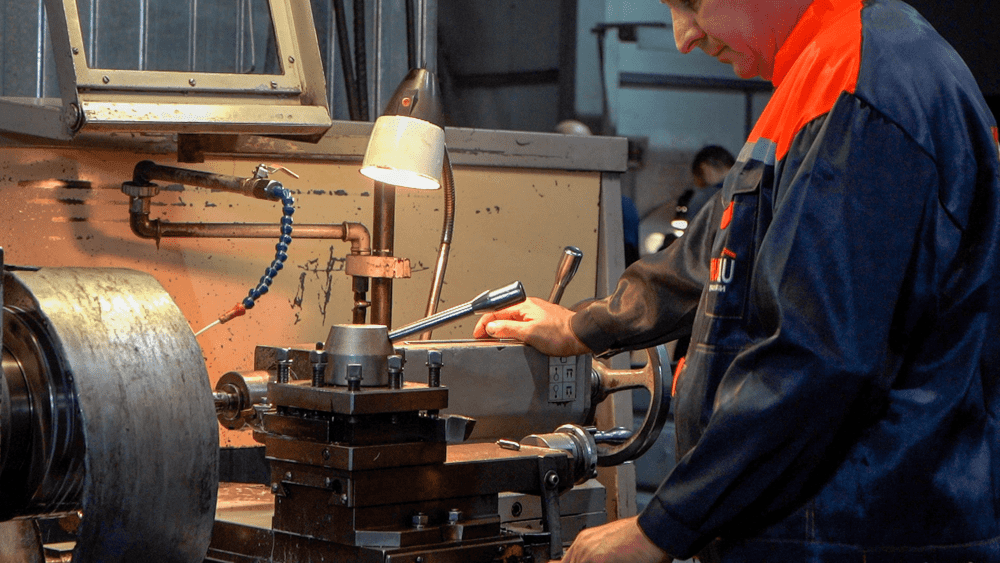

Как работать на фрезерном станке

Что такое фрезерный станок с ЧПУ, как он функционирует? Агрегат выполняет фрезерование – процесс механообработки, в котором задействуется фреза. Это инструмент с режущими кромками. Он совершает вращательное движение, постепенно углубляется в заготовку и путём резания удаляет тонкие слои фрезеруемого металла. А заготовка перемещается поступательно. При выполнении сложных операций осуществляются одновременные движения детали и инструментов по установленным координатам или заданным траекториям. Ход технологических операций контролируется управляющим блоком станка и оператором, находящимся у пульта.

Если используется снабжённый ЧПУ фрезерный станок, схема работы включает такие этапы:

Разработка дизайна будущего изделия. Создаётся прототип – модель, которая может быть примитивной двухмерной или объёмной трёхмерной.

Написание программы для ЧПУ. В современных станках с CAM-системой преобразование модели в необходимый конечный g-код осуществляется автоматически. В стандартных моделях программа создаётся инженером и загружается оператором в систему.

Настройка. Она включает несколько действий. Сначала нужно проверить комплектацию и удостовериться, что все инструменты установлены, а смазочные и охлаждающие жидкости присутствуют в нужных объёмах. Далее проводится оценка рабочей зоны: из неё нужно удалить все посторонние предметы. После следует запустить компрессор и проанализировать давление в системе. Затем включением кнопки питания выполняется запуск станка. Далее нужно загрузить в магазин-барабан все рабочие элементы в порядке, предусмотренном системой. После этого заготовка фиксируется в тисках или закрепляется на рабочем столе. Затем задаётся параметр коррекции исполнительного механизма. Наконец, в управляющий модуль загружается программа.

Фрезерование. Это основной рабочий процесс, который начинается с пробного прогона, позволяющего убедиться, что станок настроен корректно. Если всё в порядке, то после окончания фрезеровки нужно достать деталь и отключить устройство от электросети.

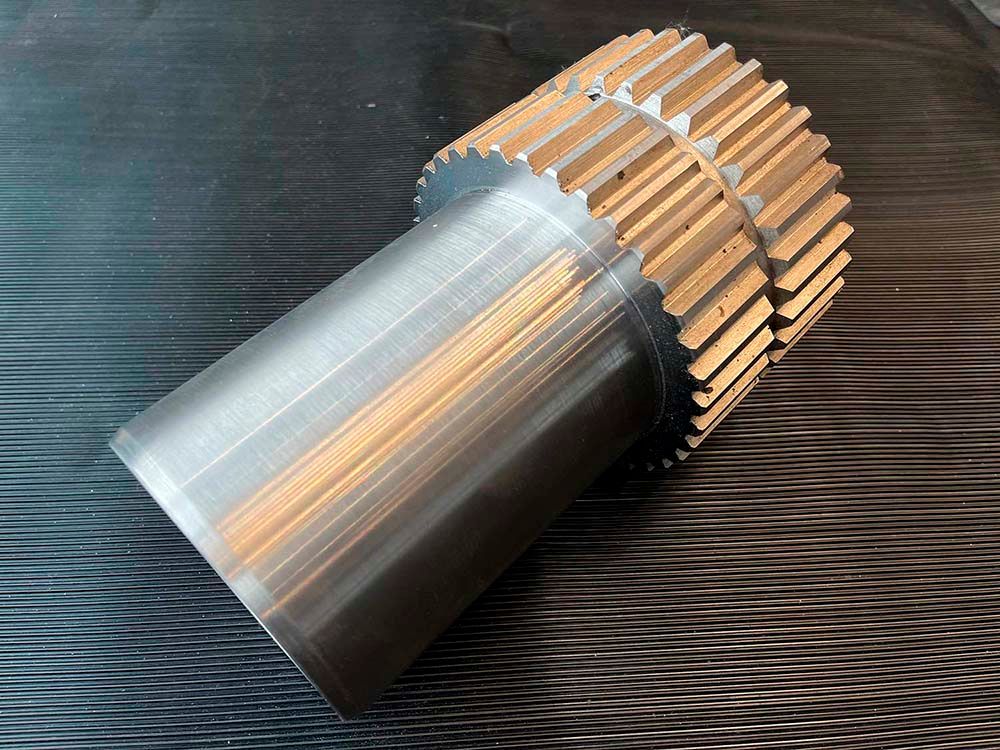

Фрезерный станок ЧПУ: что можно сделать

Фрезерные станки с ЧПУ – что делают такие агрегаты? С точки зрения функционала их можно считать практически универсальными. Рассмотрим возможные выполняемые операции:

просверливание отверстий заданных диаметров;

корректировка ранее созданных отверстий – доведение их до нужной степени гладкости поверхности, до необходимого размера;

формирование резьбы;

растачивание внутренних поверхностей

- фрезеровка плоскостей для их выравнивания, обеспечения гладкости, удаления заусенцев, наплавов и других дефектов;

вырезание канавок, каналов, выемок, пазов;

резка металлов;

фрезерование профилей для получения кромок, профилированных поверхностей со сложным рельефом;

торцевая обработка, например, вырезание на торцах пазов;

гравировка – создание изображений, надписей, узоров;

шлифование.

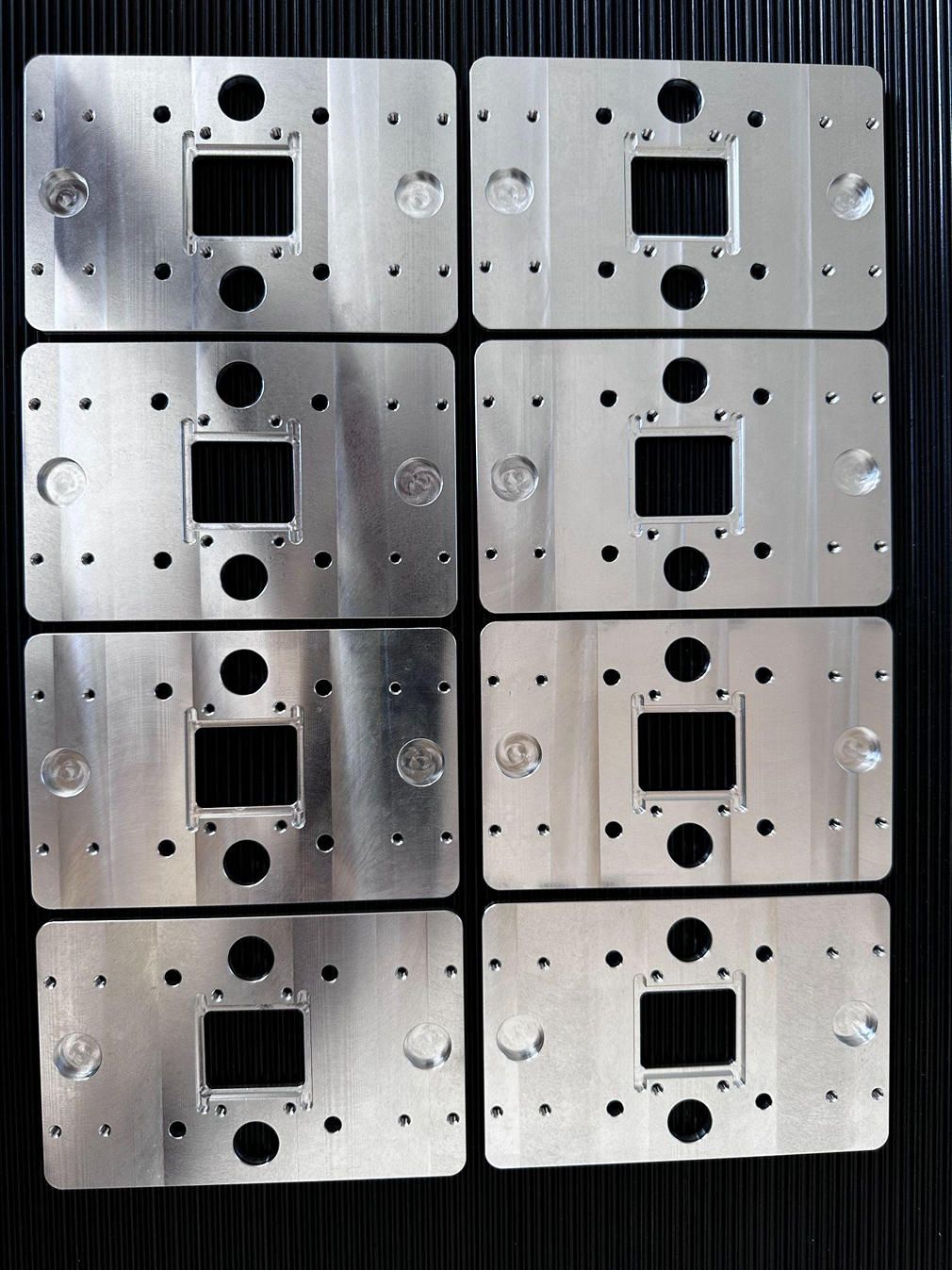

Благодаря такому широкому спектру операций с помощью станков с ЧПУ возможно изготавливать различные изделия. Это корпусы и детали станков и транспорта (автомобильного, воздушного, водного, железнодорожного), рекламные вывески, объёмные надписи, шкатулки и другие эксклюзивные или стандартные упаковки, составляющие мебельных предметов (молдинги, спинки, ножки), сувениры, интерьерные аксессуары, фигурки и другой декор для садово-парковых и частных территорий, игрушки, модели зданий и транспортных средств, пазлы, дизайнерские настольные лампы, плафоны для люстр, бра и другие осветительные приборы, тематический реквизит, например, объёмные рамки, цифры, фигуры, буквы.

Фрезерный станок с ЧПУ: характеристики, влияющие на результаты металлообработки

На результаты обработки влияют следующие характеристики:

Размеры рабочего стола. От них зависят допустимые габариты обрабатываемых заготовок.

Мощность шпинделя. Обычно стандарт – это 2,2 кВт. Есть более мощные модели – до 4,6 киловатт.

Количество осей. Чаще всего их четыре, но в современных модификациях может быть пять.

Размер шпинделя. Он определяет типоразмеры совместимых рабочих инструментов.

Количество шпинделей. В стандартном варианте он один.

Система охлаждения. Она может быть жидкостной либо воздушной.

Допустимые погрешности позиционирования. Обычно они не превышают 0,1 мм для осей Y и X и не бывают больше 0,05 мм для оси Z.

Тип управления. Оператор управляет процессами либо через автономную специальную стойку, либо с персонального компьютера или ноутбука, на котором установлено соответствующее программное обеспечение.

Осевые приводы. Обычно применяют шарико-винтовые передачи.

Скорость позиционирования. Рабочая может составлять в среднем 5000 миллиметров в минуту.

В чём плюсы таких станков

Рассмотрим преимущества:

Универсальность, возможность обрабатывать различные материалы. Так, может осуществляться фрезерная обработка латуни с ЧПУ, фрезеровка алюминия, меди, бронзы, титана и прочих металлов и сплавов.

Высокая точность, обеспечиваемая благодаря отсутствию влияния человеческого фактора, программируемым настройкам и непрерывному контролю параметров.

Автоматизированные производства с минимальными вмешательствами сотрудников предприятий. Это позволяет сокращать количество персонала и экономить на оплате труда.

Высокая скорость обработки, увеличивающая производительность и позволяющая запускать крупносерийные производства.

Возможность получения любых габаритов, степеней гладкости или шероховатости, форм.

Гибкость настроек. Чтобы переоснастить станок и изменить операцию, нужно скорректировать или заменить программу.

Заключение

В статье мы рассказали всё про оснащённый ЧПУ фрезерный станок: что можно делать на нём, как функционирует агрегат, как устроен и каким бывает. Но изготавливать изделия самостоятельно без должных знаний и опыта не стоит: это не приведёт к ожидаемым результатам и может быть опасно.

Фрезеровку металлов на заказ осуществляет компания Profbau. Мы работаем оперативно, профессионально и недорого. Узнать подробности можно по телефонному номеру +7 (495) 138-25-25, по электронной почте zakaz@profbau.ru, в мессенджере или с помощью заявки на обратную связь на сайте.