Сверление металла – одна из разновидностей механической обработки. Такая слесарная операция позволяет создавать отверстия разных диаметров и глубин. В статье расскажем, как и чем возможно просверлить металл, а также выясним особенности технологии.

Сфера применения

Сверление необходимо при ремонте, восстановлении, сборке инженерных систем, корпусов или деталей бытовой и медицинской техники, автомобилей и электроники, радиоаппаратуры, различных станков, используемых в промышленности. Часто создание монтажных отверстий требуется в быту: в гараже, в квартире, на даче, в доме.

В ходе металлообработки формируются отверстия, в которые для соединения отдельных конструктивных частей помещаются крепежи: болты, шпильки, анкеры, винты, дюбели, шурупы, штанги, заклёпки и другие метизы.

Сверление металла: необходимые инструменты

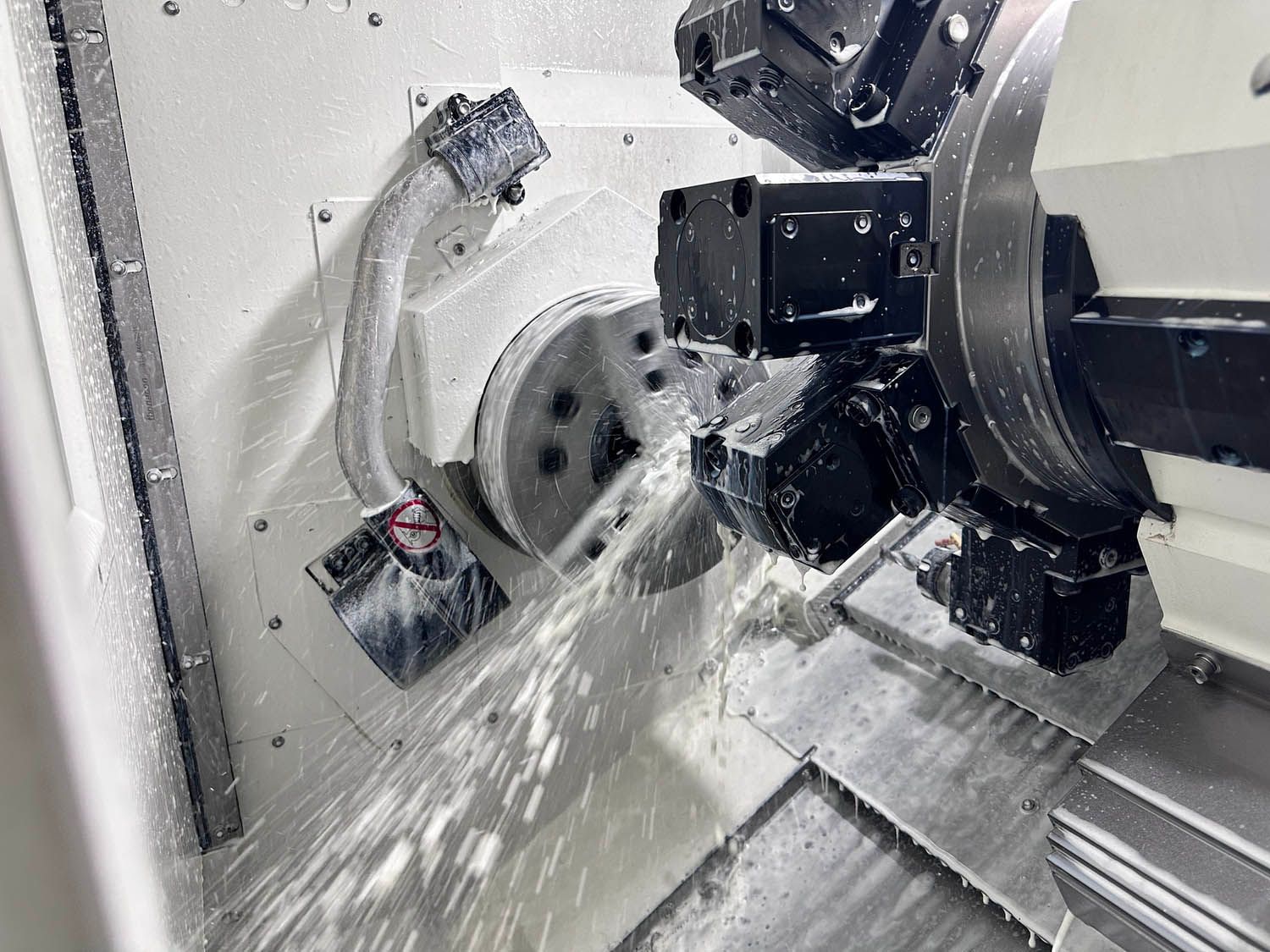

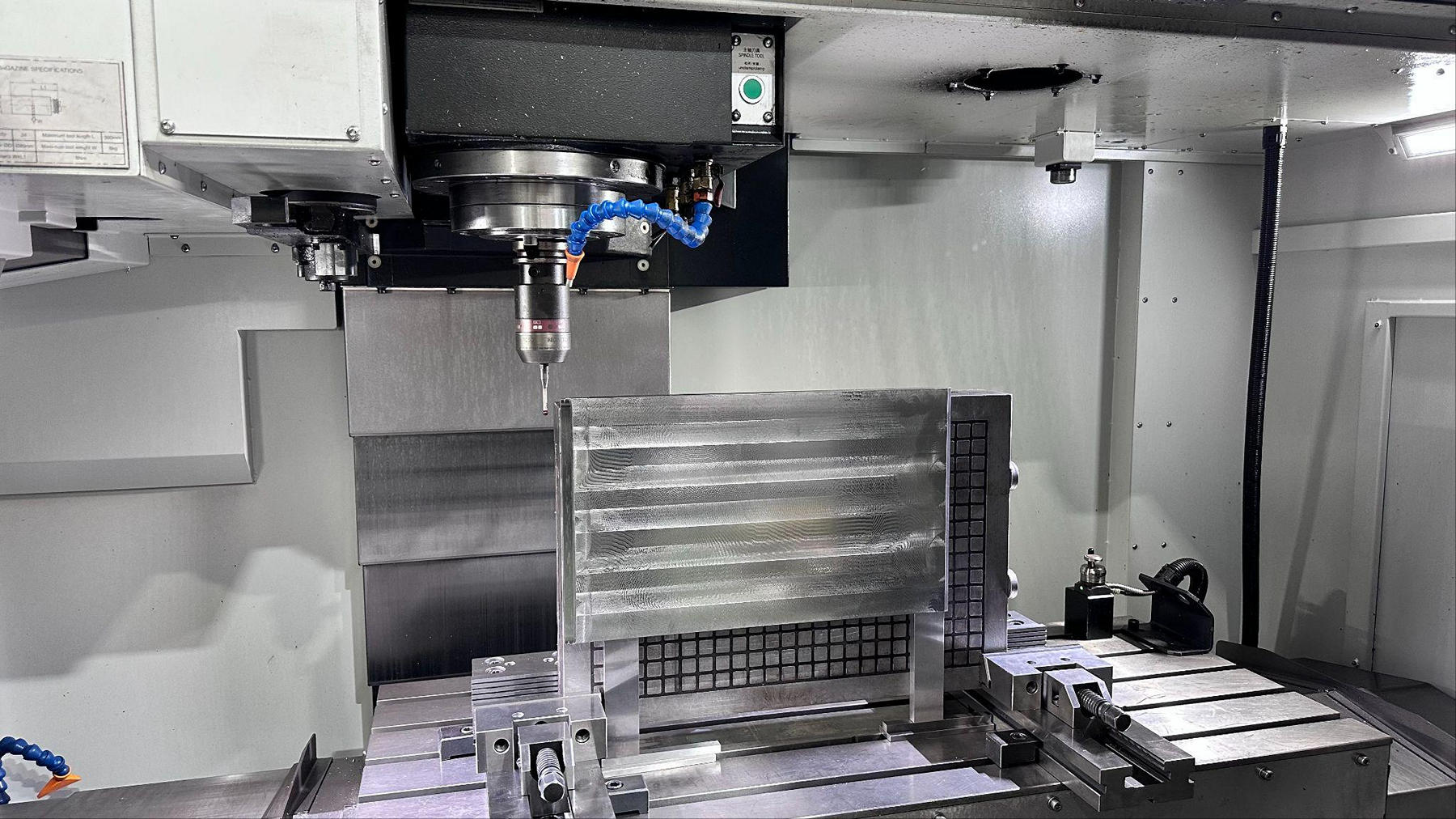

Сверление отверстий в металле требует использования специального оборудования. На заводах, в металлообрабатывающих компаниях, на фабриках применяют сверлильные станки. В их конструкции предусмотрены опорная неподвижная станина, соединяющая рабочую часть с основанием стоечная колонна, а также сверлильная головка. В последней располагаются шпиндель (шпиндельная бабка) с патроном для фиксации подходящей оснастки. В действие шпиндель приводится электродвигателем, передающим крутящий момент через ременной привод. Также в станке есть блок управления с кнопкой включения, рычагами подачи, регуляторами параметров работы.

Станки делятся на виды:

- Вертикально-сверлильные. Шпиндель тут движется вертикально. Такие станки бывают напольными или более компактными настольными.

- Горизонтально-сверлильные. В них шпиндельная бабка перемещается по горизонтали, вдоль станины. Такой вариант подходит для заготовок большой длины.

- Радиально-сверлильные. Шпиндельная бабка тут имеет вертикальный ход. Но возможно вращение направляющей. Она перемещается относительно основания на 360 градусов.

- Координатно-расточные. На них можно создавать резьбу, зенкеровать, фрезеровать металлы, обрабатывать торцевые части, делать коническую или цилиндрическую перфорацию.

- Алмазно-расточные. Их оснастка алмазная, что обеспечивает эффективное сверление твёрдых материалов, высокую точность, а также максимальную гладкость без шлифовки.

- Одношпиндельные. В них единственный шпиндель. Станки данного типа обычно полуавтоматические. Оператор устанавливает настройки, а рабочий процесс проходит без вмешательства мастера.

- Многошпиндельные. В них несколько шпиндельных бабок, поэтому можно делать несколько отверстий одновременно или последовательно, без вращения обрабатываемых заготовок.

Для небольших дырок, создаваемых в домашних условиях, подойдёт электрическая дрель. Такие ручные инструменты также применяются на производствах, если нужно сверлить маленькие отверстия в труднодоступных местах, под разными углами, в уже собранных и установленных конструкциях, которые из-за габаритов невозможно размещать в станках.

В некоторых случаях можно применять перфоратор, который нужно оснастить переходным патроном для установки сверла. Для точной разметки нужен кернер. Первичная наметка точки старта осуществляется молотком.

Иногда необходимы уголки, кондукторы, тиски, упоры, прихваты. Перечисленные приспособления обеспечивают фиксацию обрабатываемых изделий, их стабильное положение без рисков случайных смещений. Их применения требует техника безопасности. Также благодаря им можно работать точнее, аккуратнее. Для финишной обработки применяют станки с развертками, зенкерами, резцовыми блоками или резцами, фрезами, метчиками.

Виды сверл

Используемые свёрла различаются по размерам (длине, диаметру), а также по форме. Они бывают:

- Спиральными. Самый популярный вид с особой заточкой и канавками, направленными по спирали под определёнными углами.

- Корончатыми. Их конфигурация – коронка, подходящая для формирования отверстий больших диаметров.

- Винтовыми. Их конструкция – это шнек с режущей острой гранью.

- Перьевыми. Форма – плоская, похожая на птичье перо. Такой вид хорошо подходит для древесины разных пород.

- Конусными. Ступенчатое либо гладкое сверло имеет шестигранный или цилиндрический хвостовик (основание) и конусовидный заострённый наконечник.

- Пушечными. Это цилиндр с сечением, непостоянным, переменным по длине режущего инструмента.

- Центровочное. Рабочая зона двухсторонняя. Хвостовик обычно крупный для надёжного зажима в патрон. Рабочая часть тонкая. Также в конструкции предусмотрены режущие конусообразные кромки. Назначение – раззенковка для использования инструментов больших диаметров.

Для свёрл действуют ГОСТ. Такие стандарты регламентируют обязательные маркировки. Для диаметров меньше 2 миллиметров обозначений нет. Свёрла до 3 мм на хвостовиках помечаются маркой стали и размером сечения. Для больших диаметров могут указываться дополнительные сведения.

Технология сверления металла

В основе технологии – последовательное, послойное удаление металла режущим рабочим инструментом в окружности требуемого диаметра. Движение сверла, зенкера или другой детали при этом осуществляется поступательно и вращательно.

Но не всё так просто. Для получения отверстий нужных размеров и точных форм обязательно корректное поддержание двух технологических параметров. Это:

- скорость, с которой вращается рабочий инструмент;

- скорость, с которой режущая часть движется вертикально или горизонтально.

Полное соответствие отверстий заданным параметрам достигается при грамотной подготовке и соблюдении последовательности, важных правил технологии сверления. Во-первых, важно корректно подобрать режущий инструмент, учтя свойства металла, его толщину, необходимую конфигурацию дыры. Во-вторых, для высокой точности иногда осуществляется предварительное черновое просверливание с последующей чистовой обработкой с точными настройками автоматизированных станков.

Сверление бывает ручным, выполняемым дрелью, а также полуавтоматическим и автоматическим. В последних двух случаях используется настраиваемое оборудование. Полуавтоматическое требует введения значений глубины и диаметра отверстия оператором станка. Мастер может размещать рабочие инструменты, направлять их, контролировать процесс. Полностью автоматизированные аппараты практически все операции проводят самостоятельно, без вмешательств оператора.

Для получения нужной степени гладкости стенок и кромок отверстий, резьбы, увеличенного диаметра проводят финишную обработку зенкерованием, развёртыванием, метчиками.

Режимы

Важно не только грамотно подобрать и правильно зафиксировать в станке или дрели сверло, но и стабильно соблюдать режим технологического процесса. Он включает такие важные параметры:

- Тип режущего инструмента, его диаметр, длина. От них зависят характеристики создаваемого отверстия.

- Скорость сверления металла. Это количество оборотов, совершаемых вращающимся сверлом в течение одной минуты. Точная скорость определятся с учётом материала и диаметра режущего инструмента. Есть нормативы, которые указываются в таблицах и используются сотрудниками на обрабатывающих предприятиях. В автоматизированных современных станках параметры устанавливаются автоматически.

- Усилие подачи. Нажим, с которым вглубь металла перемещается сверло.

- Необходимая глубина просверливания. Она зависит от толщины металла и от того, какая перфорация осуществляется: сквозная или глухая.

- Угол контакта изделия и сверлящей детали. От него зависит направление реза.

- Температура, до которой нагреваются сверло и металлоизделие. Если она высокая, обязательно принудительное охлаждение.

От точности соблюдения режима зависят конечное качество отверстия, а также сроки службы, сохранность рабочих инструментов.

Виды отверстий

Отверстия бывают таких видов:

- Сквозные. Проходят через всю толщу металла.

- Глухие. Не проходят насквозь.

- Неполные, они же половинчатые, располагающиеся на краях.

- Больших диаметров. Их значения могут составлять 40-100 мм.

- Глубокие. Формируются при значительной толщине материалов.

- Под внутреннюю резьбу. Имеют канавки для возможности ввинчивания деталей (например, крепежа).

- Сложных форм. Могут проходить под углами, с изменением диаметра, с уступами.

Способы сверления металла

Способы сверления бывают разными. Они определяются с учётом конфигурации, глубины создаваемых отверстий. Рассмотрим несколько вариантов:

- При сквозных отверстиях важно предотвратить грубый выход сверла с обратной стороны заготовки, что чревато появлением гарта и повреждением рабочих деталей. Технология предполагает применение перфорированного верстака, понижение скоростей на конечных этапах просверливания или подкладывание под изделие защитной прокладки из дерева (или его комбинации с металлом в центральной части) либо металлической болванки с дырой для свободного углубления и хода режущей части.

- При глухих отверстиях их глубина отмеряется зафиксированной на станке линейкой, патроном с регулировкой упора, втулочным упором или сочетанием таких методов. Также используют автоматизированные станки с задаваемой глубиной хода и остановкой процесса при достижении нужной зоны. По мере заглубления сверла может потребоваться периодически извлекать образующуюся стружку.

- Для половинчатых, сложных отверстий используют разные методы. Для уступов выполняют рассверливание с последовательным увеличением сверловых диаметров. Для неполных отверстий заготовки соединяются по кромкам или с прокладками. После зажима в тисках по стыку формируется обычное отверстие, которое в итоге для каждого изделия получается половинчатым.

- Для больших диаметров проводят кольцевое сверление ступенчато-конусными свёрлами, стандартными конусными или коронками, например, из биметаллов, с центровочным элементом и зубцами из твёрдых сплавов.

Сверление по разметке, шаблону и кондуктору

Для единичных, немногочисленных дыр можно предварительно сделать разметку. Центр будущего отверстия помещается кернером: он ставится в нужную точку и незначительно углубляется ударом молотка. Некоторые намечают участки фломастером, но кернер позволяет предупредить смещения острия на начальном этапе. Работы имеют определённую последовательность: предварительное просверливание, контроль отверстия, завершающие действия.

Для серийного производства стандартизированных перфорированных заготовок используют шаблоны. Они подходят для стопок тонких листов, закреплённых струбциной. Шаблоны иногда заменяют схемами или чертежами.

При повышенных требованиях к перпендикулярному пространственному положению каналов и расстояниям между ними применят кондуктор. Если сверлятся трубки с тонкими стенками или толстый металл, то дополнительно используют направляющие, обеспечивающие стабильное размещение сверла по отношению к заготовке.

Как правильно сверлить металл

Как сверлить металл правильно? Нужно подобрать оптимальные параметры операции. Самый важный – это скорость, с которой вращается сверло. Обычно её значение находится в диапазоне от 800-900 оборотов в минуту до 2400-2500. Но возможны и другие варианты. Скорость вычисляется индивидуально, для её определения нужно учитывать свойства металла, особенности заточки.

Также мастер должен грамотно соотносить количество оборотов и усилие подачи. Как правило, рабочий инструмент заглубляется в материал без значительного нажатия, причём даже при малых скоростях. Поэтому слишком интенсивная подача не нужна. В станке она контролируется, а при использовании дрели её нужно чувствовать.

Важным показателем технологической корректности процесса и качественной заточки является равномерность выхода стружки из двух спиральных углублений (канавок). Характеристики стружки зависят от свойств металла. У сталей это длинные цельные спирали или хлопья (у нержавеющих марок), у алюминия – завитки малой длины, у хрупких сплавов и металлов типа чугуна – маленькие иголки.

Важно! Если стружка выглядит странно, а сверло не заглубляется и издаёт визг или писк, то процесс следует остановить, чтобы скорректировать заточку.

Перед стартом работ нужно сделать точную разметку – обозначить все отверстия. Их центры размечаются кернером. Сначала формируется лунка не более 2-3 мм глубиной. В неё капают немного машинного масла для охлаждения. В этих же целях можно использовать олеиновую кислоту, мыльный раствор (по одному куску хозяйственного мыла на каждый литр чистой воды) или керосин.

При ручном сверлении сначала нужно сделать достаточный нажим для врезания сверла. Когда инструмент углубится, усилие нужно ослабить, контролируя вращение с постоянной скоростью.

Если создаётся сквозное отверстие, тонкое дно изделия может прорваться и выдать большие заусенцы. Они часто попадают в спиральные канавки и провоцируют затягивание сверла. Чтобы не допустить этого, нужно при выходе из материала повысить обороты, но при этом уменьшить давление.

Особенности сверления толстого металла

Если металл имеет значительную толщину, то отверстие должно быть глубоким. Его длина может быть больше диаметра в пять и более раз. Просверливание толстых материалов имеет две особенности. Первая – принудительное удаление стружки. Второй момент – применение смазочно-охлаждающих жидкостей (СОЖ).

СОЖ уменьшают температуры изделий и рабочих частей, которые могут сильно нагреваться из-за возникающего при вращении и углублении трения. Медь можно просверливать без охлаждающих жидкостей, так как она теплопроводная и минимально сохраняет тепловую энергию. Таким же свойством обладает и чугун.

А вот другие металлы следует сверлить с СОЖ. На производствах их функции выполняют специальные эмульсолы, углеводороды, индустриальные масла, синтетические эмульсии. В быту, используя дрель, можно применять другие смеси. Для дюралюминия подходит комбинация касторового масла и керосина, для не очень твёрдых сталей – касторка или вазелин (технический), для силумина – разведённый спиртом скипидар, для Д16Т и других подобных алюминиевых сплавов – раствор хозяйственного мыла.

Отверстия большой глубины создают кольцевым способом и сплошным. При первой методике центральный стержень, формирующийся при вращательных движениях коронки, убирается частями. Его надо предварительно ослаблять вспомогательными малыми отверстиями.

Сплошной способ реализуют спиральным сверлом. При этом металлическая заготовка должна быть очень надёжно закреплена. Также обязательна подача СОЖ в каналы оборудования. Периодически сверло без прекращения его работы достаётся. Это нужно, чтобы из полости убирать крошку металла.

Сверление толстых материалов многоэтапное. Для начального надсверливания берут короткое сверло. Затем дырка заглубляется рабочим инструментом требуемых длины и диаметра. Часто используют кондукторные направляющие втулки для стабильного, постоянного направления сверла без его смещений. Для глубоких отверстий лучше применять специализированные профессиональные станки с автоматической подачей СОЖ и высокоточной отцентровкой.

Техника безопасности

Меры безопасности:

- Надёжность фиксации рабочих элементов. Она проверяется перед началом работ.

- Правильное крепление заготовки. Она не должна смещаться и тем более свободно двигаться.

- Использование защиты глаз, рук, кожи. Сверлить следует в очках, исключающих попадание стружки в органы зрения, а также в специальном костюме.

- Правильная одежда. Она не должна быть слишком свободной или имеющей элементы, которые могут попадать в зону вращения.

- Убранные волосы. Если пренебречь этим правилом, возможно накручивание прядей на вращающиеся детали станка и серьёзные травмы.

- Контроль температурного режима. Следует внедрять охлаждение (смазочно-охлаждающие жидкости) и останавливать процесс при рисках перегрева.

- Своевременное удаление стружки. Она может попадать в лицо и на другие участки тела, а также провоцировать заедание сверла в металле.

Полезные советы

Напоследок советы экспертов:

- До старта работ сверло уже должно крутиться с нужным количеством оборотов. Так оно не будет преждевременно затупляться.

- Извлекать режущий инструмент следует без его остановки. Нужно сбавить скорость и постепенно поднимать рабочую часть. В противном случае вероятно заклинивание станка или его поломка.

- Если сверло не проникает в толщу металла, значит, материал слишком твёрдый. Нужно заменить инструмент другим, оснащённым наконечником из сплава с максимальной твёрдостью. А скорости вращения и подачи следует выбирать низкие.

- Если сверло очень маленькое, из-за чего не фиксируется в патроне, его основание можно перемотать проволокой из латуни, чтобы увеличить диаметр хвостовика и сделать его достаточным для захвата.

- Если изделие полированное, то его поверхность от царапин защитит фетровая шайба, надетая на сверло.

Сверление требует опыта, определённых знаний и навыков. Доверять такую металлообработку следует профессионалам, которые добьются максимального приближения конечных результатов к заданным параметрам, высокой точности геометрии и размеров отверстий.

Обратитесь в компанию Profbau. Это предприятие полного цикла, специалисты которого хорошо знают все нюансы технологических процессов, используют современные методы и автоматизированное оборудование. Мы недорого, качественно и оперативно просверлим отверстия любой сложности, в любом металле, в заготовке любой толщины и формы. Для сотрудничества напишите нам на e-mail, оставьте заявку с сайта или позвоните.