В этой статье рассмотрим подробно токарно-фрезерный станок: виды оборудования, его конструкцию. Расскажем всё об особенностях функционирования, перечислим основные области применения.

Что это такое

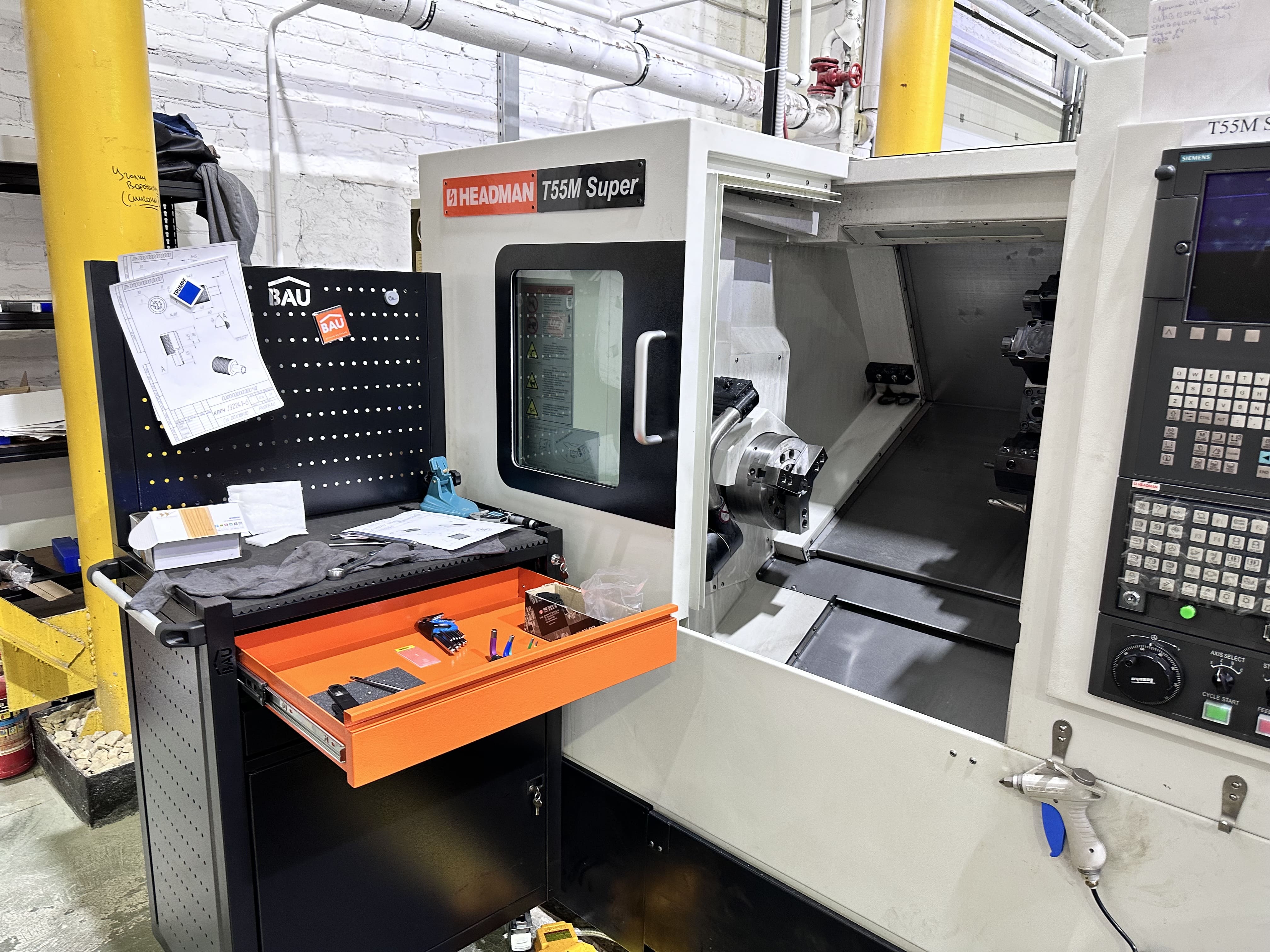

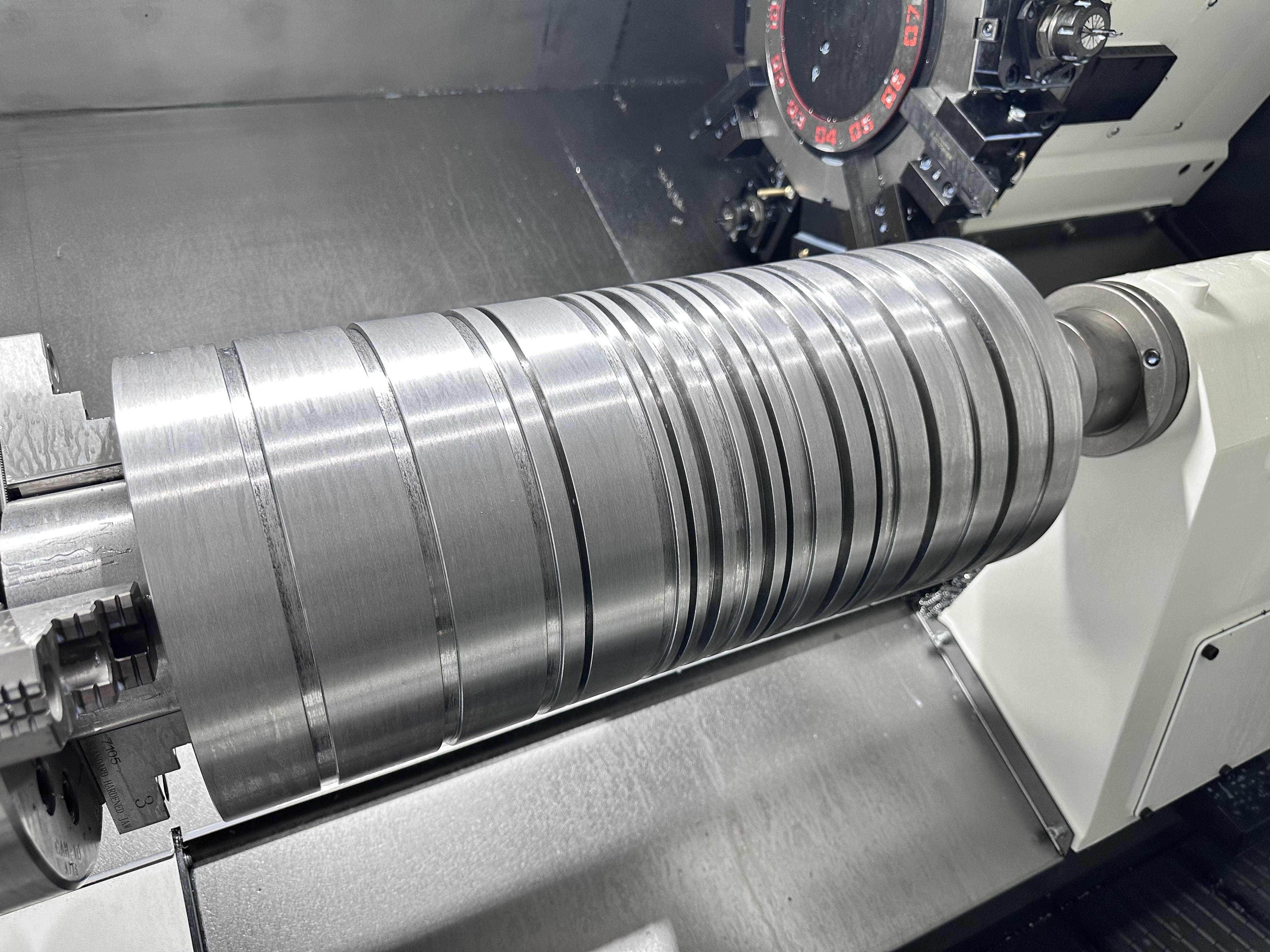

Токарно-фрезерный станок с ЧПУ является многофункциональным, универсальным, многопрофильным металлообрабатывающим центром. Это сложное, высокотехнологичное, автоматизированное оборудование с системой ЧПУ, то есть числового программного управления.

Принцип работы – объединение функций токарных и фрезерных агрегатов. Последние снимают тонкие слои обрабатываемых материалов за счёт рабочего инструмента, двигающегося вращательно и постепенно углубляющегося в заготовку, которая фиксируется, остаётся неподвижной либо перемещается возвратно-поступательно.

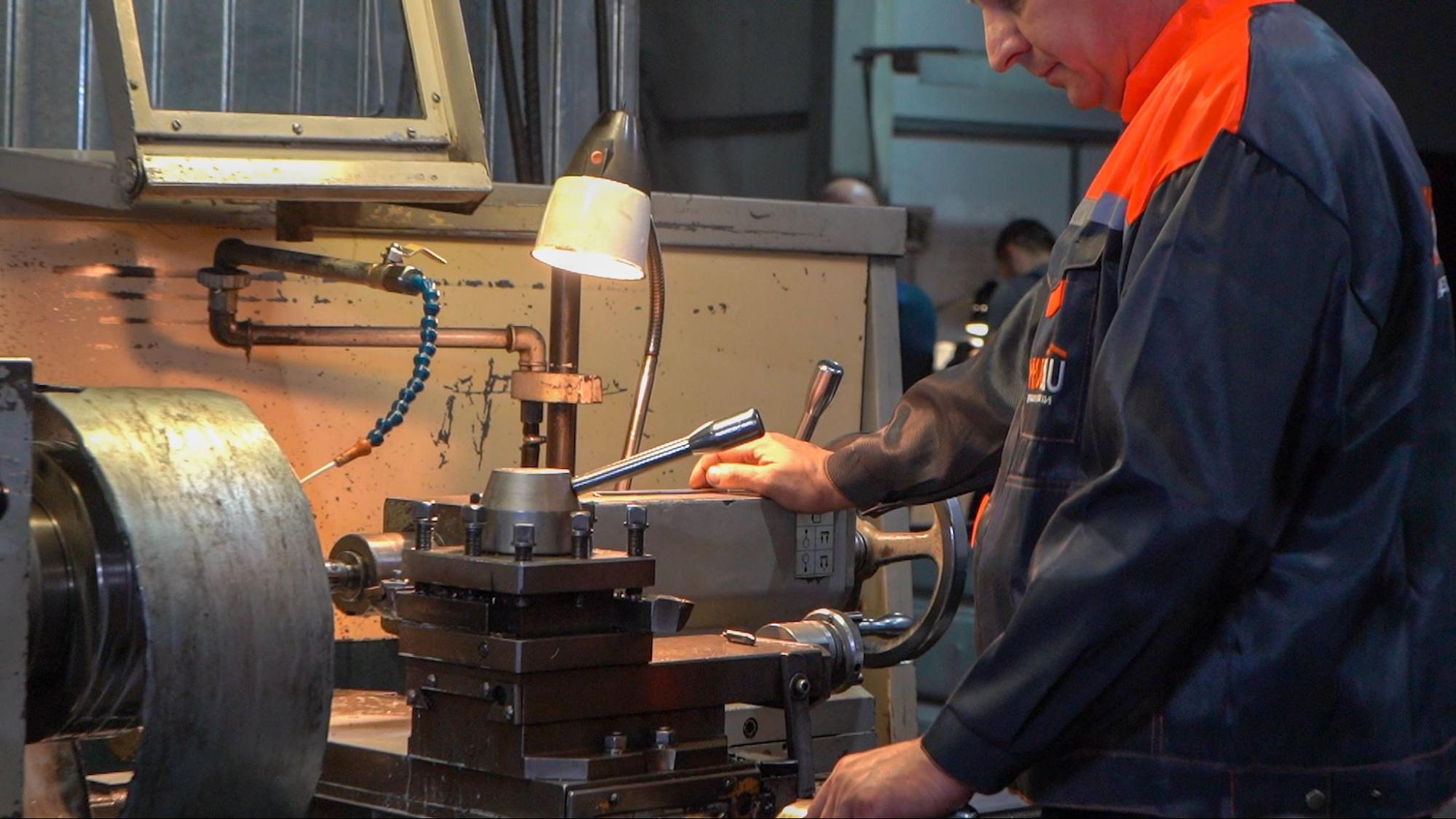

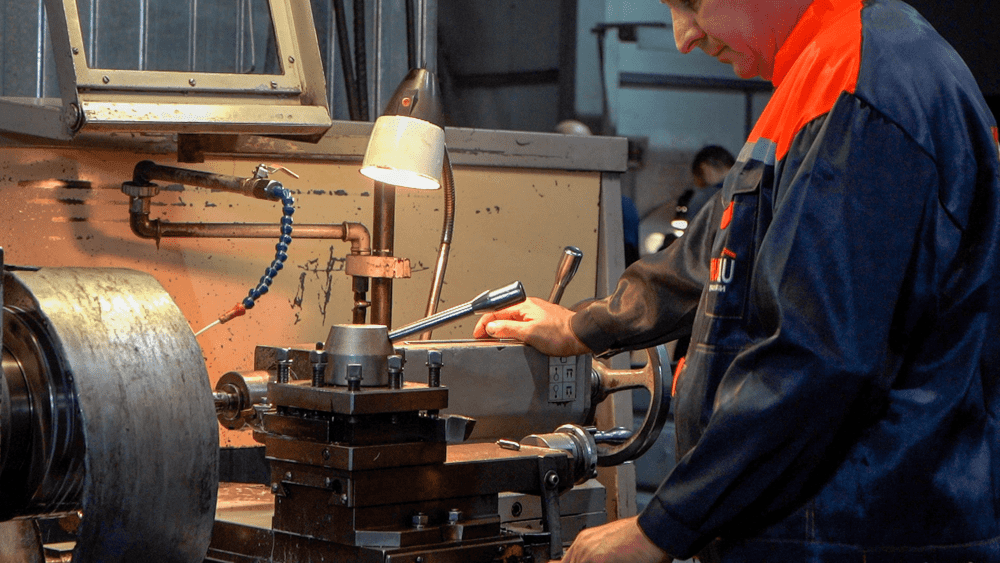

Как работает токарный станок с ЧПУ? Он осуществляет резание токарным резцом или иным инструментом, закреплённым стационарно и остающимся неподвижным или же осуществляющим возвратно-поступательные движения (вверх-вниз), продольные (вдоль детали) или поперечные (поперёк обрабатываемого изделия). При этом заготовка крутится вокруг своей оси.

Устройство

Конструкция универсального токарно-фрезерного обрабатывающего центра объединяет устройство токарного станка с ЧПУ по металлу и фрезерного. То есть в нём предусмотрено сразу несколько рабочих инструментов для выполнения токарных работ, а также для фрезерования.

Фрезеровка осуществляется фрезой. Она имеет режущие острые кромки – зубья или лезвия. Токарная обработка может выполняться с применением разной оснастки – свёрл, плашек, резцов, многорезцовых головок. Помимо перечисленных рабочих инструментов, в конструкции предусмотрены другие элементы.

Станина

Это основа, база для фиксации основных узлов оборудования. Относительно станины осуществляются пространственное ориентирование и перемещения движущихся механизмов, отдельных деталей. Это опора всей конструкции, обеспечивающая устойчивость, необходимую жёсткость агрегата.

Суппорт

Это блок, на который устанавливаются режущие рабочие элементы. Суппорт движется вдоль станины между двумя бабками. Такие перемещения обеспечиваются за счёт салазок и ходового винта. Также возможно поперечное движение, задаваемое направляющими. Современные модели предусматривают возможность наклонных перемещений с заданными углами, а также оснащаются одновременно несколькими суппортами.

Суппорт может дополняться конусом Морзе, пристраиваемым к блоку для подсоединения метчиков, свёрл, зенкеров, фрез.

Шпиндель

Это рабочий орган, дополненный валом. Он предназначен для надёжной и устойчивой фиксации используемых режущих инструментов, для их вращения с заданными скоростными режимами, а также для предупреждения перегрузок двигателя из-за активной, продолжительной эксплуатации.

Система ЧПУ

Это центр оборудования, его сердце, обеспечивающее комплексное, непрерывное и контролируемое управление выполняемыми операциями. Функционал управляющего модуля может включать не только внесение рабочих параметров, но и их отслеживание за счёт вывода данных на дисплей, считывание инструкций, расшифровку программных кодов, обработку команд и их передачу инструментам, генерирование перемещения осей посредством линейной, спиральной или круговой интерполяции, обратную связь с оператором (например, сигналы о неполадках), а также активацию опций – охлаждения, автоматизированной смены оснастки или шпинделя.

Токарно-фрезерный обрабатывающий центр с ЧПУ может иметь систему управления следующих видов:

- Позиционная. Она предусматривает высокоточные, быстрые перемещения рабочих органов в заданные точки. Движения в трёх осях координат автономные, их траектории любые.

- Контурная. Тут программируются не только отрезки перемещений, но и их алгоритмы. Инструменты подаются по координатным осям взаимосвязано.

- Комбинированная. Здесь объединены преимущества контурной и позиционной систем, что актуально при функционировании многоцелевых, многомодульных обрабатывающих центров.

Системы бывают открытыми и закрытыми. Первые напоминают обычные компьютерные программы. Они приобретаются в магазинах приложений, не требуют больших вложений, но имеют минимальную степень защиты. Закрытые системы разрабатываются производителями под определённые задачи, надёжно защищаются от несанкционированного доступа, имеют тщательно продуманные циклы и алгоритмы, известные лишь разработчику.

Системы ЧПУ делятся на несколько типов по технологии обработки, передачи данных:

- SNC. Тут информация считывается один раз, до запуска технологического процесса обработки серии однотипных или идентичных заготовок.

- CNC. Здесь предусматривается обрабатывающий центр в виде компьютера.

- DNC. Такие системы дают возможность управлять несколькими устройствами с одного компьютера.

- ЧПУ с голосовыми командами. Ввод данных осуществляется голосом.

Панель управления

Через неё оператор задаёт настройки, вводя их прямо на панели с помощью кнопок или сенсоров, либо передавая дистанционно через пульт. Обычно эта зона имеет дисплей, на котором отображаются текущие и заданные параметры, а также оповещения о возникающих сбоях.

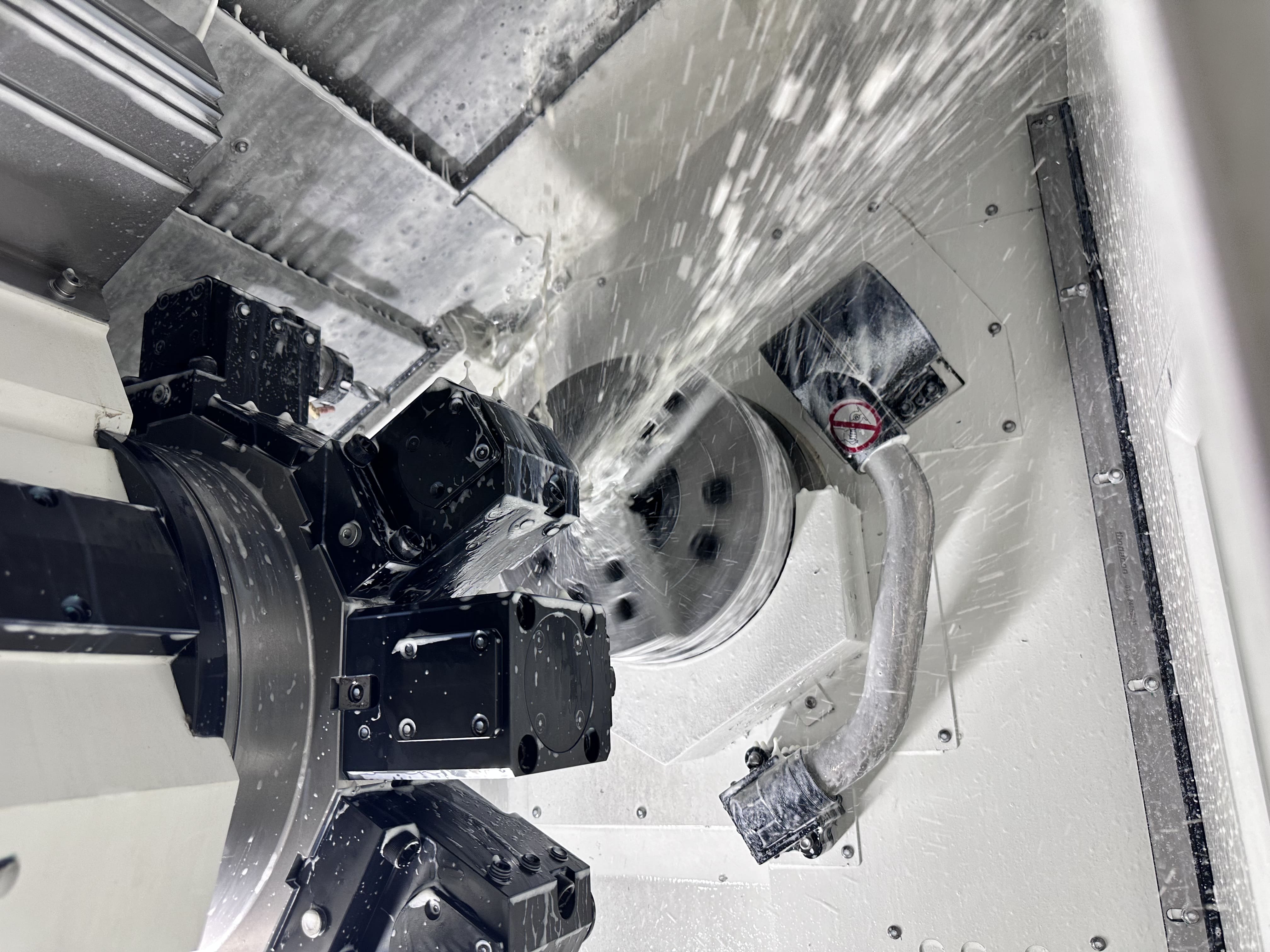

Система охлаждения

Она бывает водной, воздушной либо комбинированной. Охлаждение воздухом, по мнению экспертов, более предпочтительно. Вода, подаваемая на заготовки или рабочие органы, может изменить их исходные свойства, повлиять на результаты обработки.

Передняя бабка

Такой конструкционный компонент закрепляется неподвижно и включает механизмы, передающие мощность от двигателя к шпинделю. Последний фиксируется в центральной зоне передней бабки с помощью цанги, кулачков патрона или планшайбы. Также возможно крепление посредством задней бабки.

В конструкции передней бабки предусмотрены поддерживающие шпиндель и сокращающие трение подшипники, система валов, ремней и шестерёнок приводного механизма.

Задняя бабка

Она является опциональным, то есть дополнительным компонентом, фиксируемым на направляющих напротив передней бабки. Этот элемент эффективно поддерживает заготовки значительной длины, позволяет точно проводить осевые операции – расточку, сверление. В конструкции задней бабки есть центр, закрепляющий и удерживающий заготовку для исключения её вибрацией, прогибов, деформаций.

Управление рассматриваемым элементом может быть ручным (встречается редко), пневматическим и гидравлическим. В последних двух случаях оператор нажимает на соответствующие кнопки или приводит в действие рычаги. Также возможна передача команд из центра ЧПУ по алгоритму загруженной программы.

Задние бабки подразделяются на:

- Стандартные. Они закрепляют длинные изделия, подвергающиеся токарной обработке.

- Усиленные. Их применяют при работах с тяжёлыми, имеющими очень большую длину или жёсткими заготовками.

- Поворотные. С ними возможно менять угол подачи металлоизделия, что требуется при проведении сложных операций.

Разновидности

Токарно-фрезерные станки классифицируются на отдельные виды по нескольким критериям. По габаритам и весу они делятся на:

- Компактные полупрофессиональные. Их масса не превышает 400 кг.

- Малые профессиональные. Они имеют средний вес – более 400 килограммов, но не больше 1 тонны.

- Среднегабаритные профессиональные. Их масса – от 1 тонны до 10.

- Профессиональные крупногабаритные. Они весят более 10 тонн из-за большого количества модулей или из-за тяжёлых материалов, из которых выполнены агрегаты (к примеру, станина может быть чугунной).

По конструкции шпиндельного элемента станки подразделяются на четыре вида:

- С простым, то есть стандартным шпинделем.

- С противошпинделем. Тут есть второй шпиндель, размещаемый напротив главного и позволяющий задействовать сразу две стороны металлической заготовки для сокращения периода обработки.

- С центральным приводным блоком. Это оборудование по функционалу схоже с предыдущим, так как тоже оснащается двумя рабочими зонами для одновременного воздействия на оба конца конической заготовки или иной, являющейся телом вращения. Но здесь в конструкцию внедрён центральный привод.

- Со шпинделем, имеющим ось С-образной конфигурации. Такой агрегат компактен, имеет арочную раму или колонну, обеспечивающую поддержку рабочего стола и шпиндельного элемента.

По функционалу, набору и сложности выполняемых операций оборудование делится на:

- Узконаправленное. На нём можно выполнять определённые специфические операции, например, проделывать отверстия, обтачивать, шлифовать.

- Мультифункциональное. Оно универсально благодаря возможности проводить широкий спектр работ. Такая многофункциональность достигается многочисленными модулями и техническими возможностями, а также использованием разнообразной оснастки, дооснащением дополнительными комплектующими для фиксации, позиционирования или решения иных задач.

По конструкции современные токарные станки с ЧПУ делятся на:

- Консольные. Они оснащаются консолью для точных и безопасных продольных, вертикальных и поперечных перемещений заготовок. Предусмотрен прочный кронштейн, зафиксированный на станине посредством салазок и выполняющий опорную функцию.

- Бесконсольные. Тут стол крестообразной конфигурации располагается на стационарной станине. Заготовки могут двигаться только в поперечном и продольном направлениях.

- Вертикальные. Шпиндельный вал размещён здесь вертикально, в конструкции совмещаются два автономно работающих шпинделя – фрезерный и токарный. За один проход можно фрезеровать заготовку и выполнять токарные операции. Этот вариант подходит для мелкосерийных производств с интенсивной фрезеровкой.

- Горизонтальные. У них пространственное расположение шпиндельного вала является горизонтальным. Такое конструкционное исполнение подходит для сверления, точения и других операций со сложными деталями.

- Продольные. В них заготовки подаются исключительно в продольном направлении, обрабатываются резцами и фрезами в количестве от двух штук. Такое исполнение даёт возможность обрабатывать вертикальные, наклонные, горизонтальные и сложные фасонные поверхности корпусных или других крупногабаритных металлоизделий. Пример работ – конусная обточка.

- Копировальные. Станок данного типа имеет щуп, соединённый с исполнительной оснасткой – фрезой или резцом. Назначение – тиражирование однотипных изделий с повторяемыми характеристиками, например, штампов, турбинных лопаток, пресс-форм. Выполняется профильная обработка вращающихся либо закрепляемых неподвижно заготовок. Конфигурации деталей задаются шаблоном – металлической пластиной с вырезанным в ней будущим профилем.

Особенности и этапы процесса токарно-фрезерной металлообработки

Обработка осуществляется в несколько шагов:

- Создание модели будущего металлоизделия. Это объёмный трёхмерный или простейший двухмерный прототип – образец.

- Разработка CAD-модели. Полученный на первом этапе прототип из файла первичного формата преобразуется в программу, которую может считать станок.

- Загрузка программы в оборудование, настройка. Последняя предполагает проверку исправности, полноты комплектации, наличия и достаточности охлаждающих и смазочных жидкостей, осмотр рабочей зоны с удалением из неё посторонних предметов, запуск компрессора с оценкой давления. После таких манипуляций оператор включает питание и запускает агрегат, потом загружает инструменты в магазин-барабан в нужной последовательности.

- Крепление заготовки. Она фиксируется на рабочем столе или размещается в тисках. После мастер устанавливает параметр коррекции исполнительного механизма. Для высокоточного позиционирования иногда применяют контактные щупы или иные метрологические приборы.

- Токарно-фрезерная обработка. Она стартует с пробного прогона, после которого при корректности всех параметров запускается основной технологический процесс. Заготовка обретает установленные программой, контролируемые системой геометрию и габаритные размеры.

Некоторые операции выполняются за один проход, но иногда требуется смена инструментов или выполнение многоэтапной металлообработки.

Выполняемые операции

Токарно-фрезерный станок с ЧПУ по металлу благодаря комбинированию фрезерования и токарных операций позволяет решать ряд задач, таких как:

- просверливание отверстий заданных диаметров и конфигураций;

- развёртывание, растачивание, зенкование подготовленных отверстий для их расширения, формования или придания нужной гладкости внутренних стенок;

- формирование пазов;

- создание конических, цилиндрических, нестандартных фасонных поверхностей с нужной степенью шероховатости или гладкости;

- шлифование для получения идеально гладких поверхностей:

- торцевание для подгонки стыкуемых деталей или создания ровных плоскостей;

- торцевое, цилиндрическое и коническое точение;

- нарезание наружных и внутренних резьб;

- формирование пазов, канавок;

- нарезание полуфабрикатов на необходимые фрагменты – заготовки требуемых размеров.

Области применения

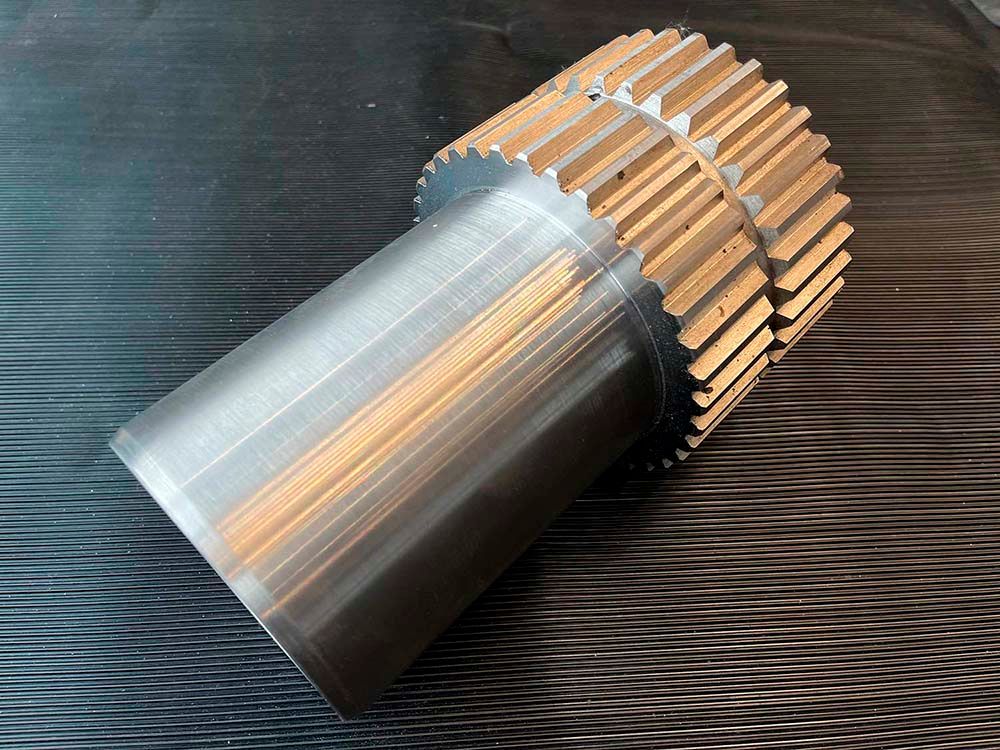

Многофункциональный станок токарный с ЧПУ позволяет изготавливать разнообразные изделия: шестерни, болты, маховики, корпусы и другие составляющие техники, винты, шкивы, гайки, валы, оси, муфты, ступицы, штампы и пресс-формы, звёздочки, втулки, штуцеры, рычаги, фланцы, гильзы, шайбы, проставки, золотники, гребёнки.

Всё это используется в таких сферах:

- авиация – элементы самолётов, вертолётов;

- медицина – диагностические, терапевтические, реабилитационные приборы и устройства, протезы, кардиостимуляторы;

- энергетика – турбины, теплообменники;

- автомобильная промышленность – редукторы, передачи, другие элементы и узлы;

- оборонный комплекс – оружие, боеприпасы;

- ювелирное дело – огранка, нанесение гравировок;

- электроника – радиаторы охлаждения, печатные платы, приборные панели;

- мебельные производства – ножки, корпусы, фасады, молдинги, спинки и другие части мебели;

- архитектура и дизайн – различные изделия типа колонн, арок, балясин;

- телекоммуникации – рупоры, антенные мачты;

- аэрокосмическая отрасль – составляющие обшивки, крыльев, коллекторных труб, шасси;

- рекламная деятельность – логотипы, таблички, эмблемы, витрины, ценники, световые коробы;

- моделирование – создание прототипов, образцов, клише, штампов.

Преимущества

Применение токарно-фрезерных современных станков имеет такие плюсы:

- повторяемость, повышенная точность и гарантированное качество всех изделий, их соответствие действующим стандартам и требованиям;

- универсальность и гибкость – последовательное или параллельное проведение различных операций;

- сокращение временных затрат, возможность выпуска крупных серий в короткие сроки;

- рациональное расходование сырья или полуфабрикатов с минимальными объёмами отходов;

- автоматизация операций, обусловливающая исключение влияния на результаты человеческого фактора;

- экономия трудовых ресурсов.

Заключение

Токарно-фрезерные работы – это сложный, комплексный процесс, результаты которого зависят от характеристик, функционала используемого оборудования, а такжн от профессионализма, опыта, мастерства оператора станка. Теоретически можно приобрести агрегат и попытаться изготовить на нём нужные детали, но это долго, трудоёмко, опасно.

Лучше доверить работы мастерам металлообрабатывающего предприятия Profbau. Мы оказываем услуги металлообработки, изготавливаем разную продукцию, гарантируем повышенную точность габаритов и форм. Узнать подробности сотрудничества можно по телефону +7 (495) 138-25-25, по электронной почте zakaz@profbau.ru, в онлайн-чате на сайте или в мессенджере.