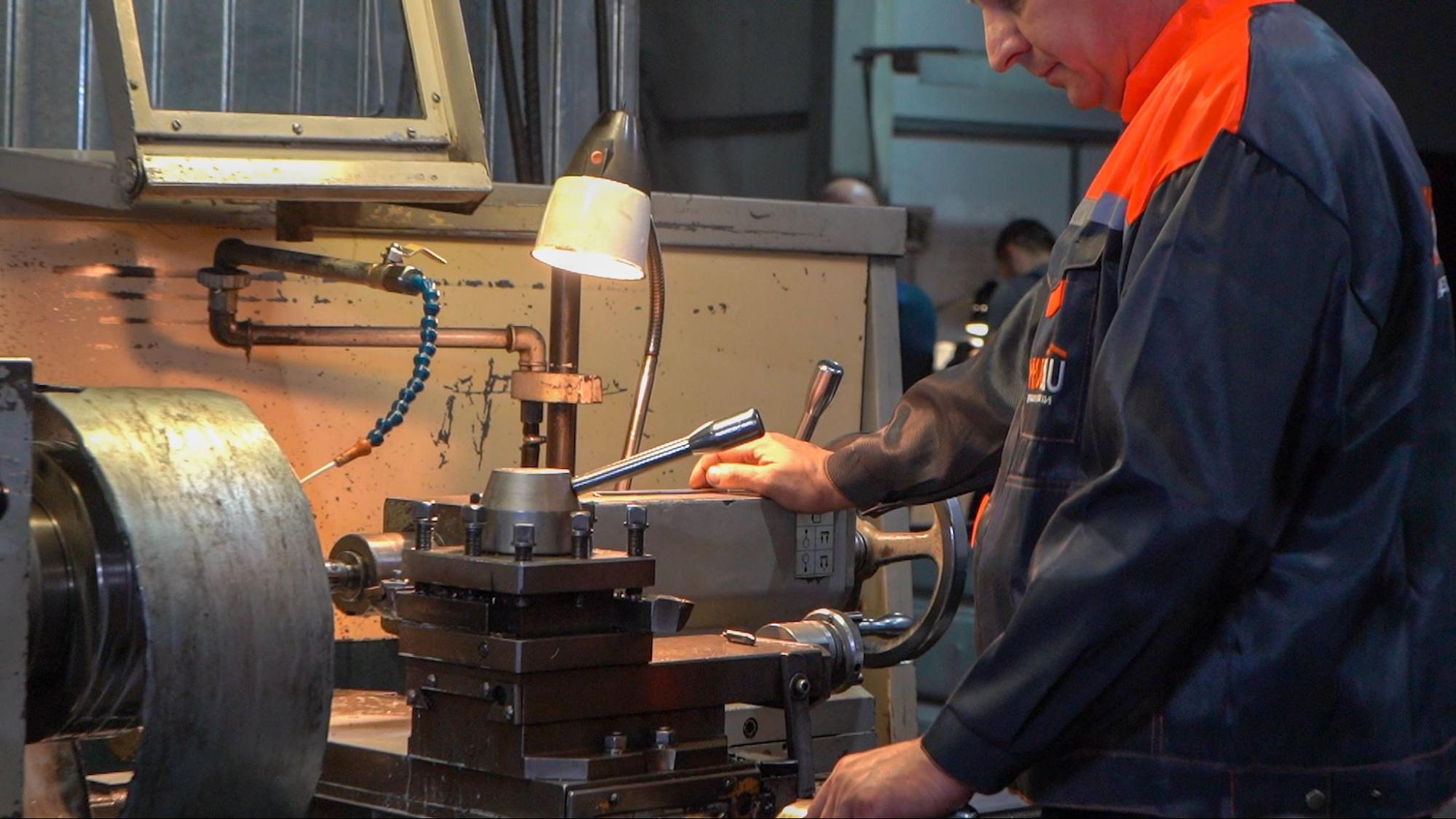

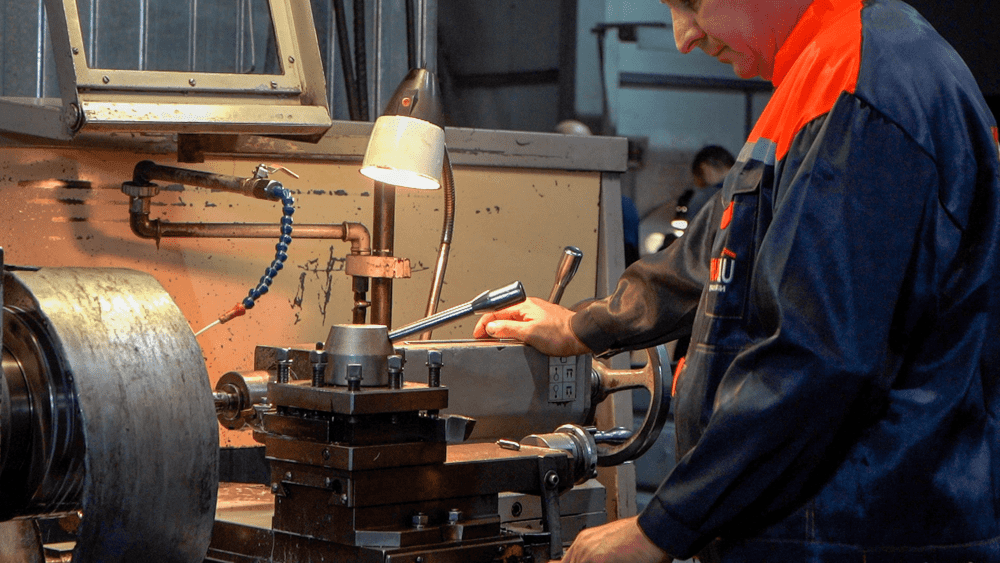

Фрезерование металла – это разновидность механической обработки, которая позволяет придавать заготовкам необходимые формы, получать металлоизделия сложных конфигураций. Пример – прецизионные детали, для которых действуют самые строгие требования к допустимым погрешностям, соблюдению размеров. В статье расскажем подробно, что такое фрезеровка, какими способами она выполняется, а также какие операции можно проводить на фрезеровочном оборудовании с ЧПУ.

Фрезеровка металла на чпу: как работает станок с чпу

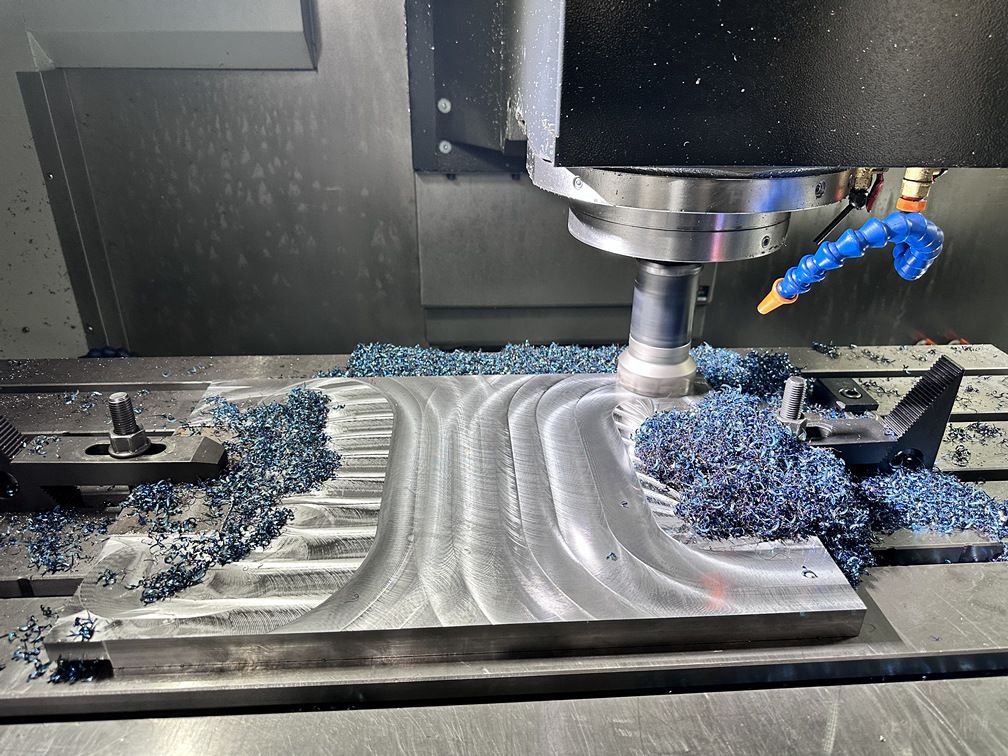

Фрезерование – это вариант механической обработки резанием. Материал удаляется с фрезеруемой заготовки посредством воздействия рабочего режущего инструмента – фрезы. Она имеет заострённые кромки, осуществляет главное движение – вращается. А деталь перемещается поступательно – поперечно или продольно. Это – движение подачи.

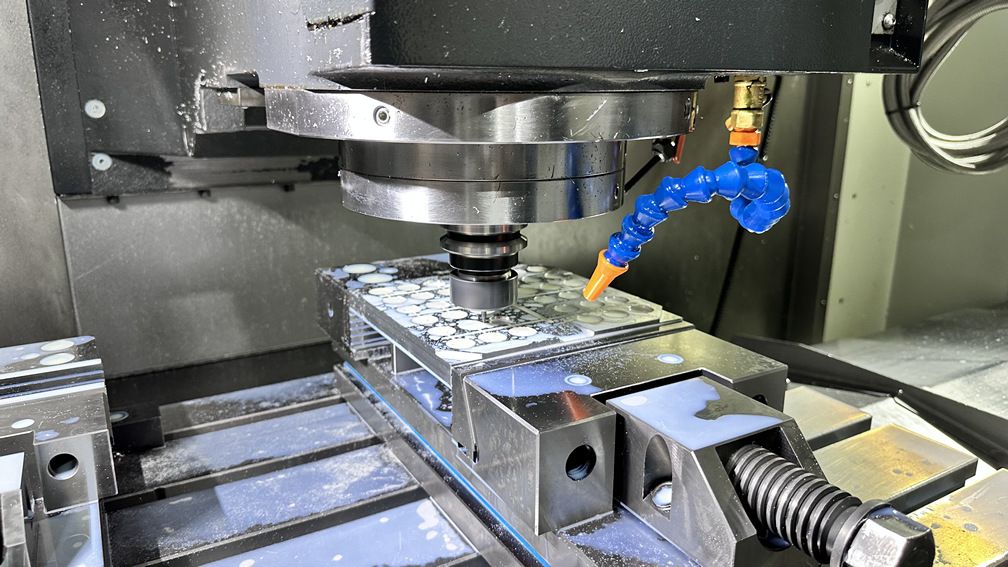

Фрезеровка металла на ЧПУ предполагает обработку с применением числового программного управления. Процесс становится максимально автоматизированным, а также контролируемым практически без участия человека. Программа обработки, которая пишется инженером или создаётся с использованием специального программного обеспечения, задаётся оператором, определяет параметры операции, траекторию перемещений заготовки и инструментов.

Особенности фрезерования с ЧПУ

Обработка фрезерованием с ЧПУ имеет плюсы:

Повышенная точность габаритов, форм изделий. Это достигается благодаря программному высокоточному управлению, строгому контролю, осуществляемому автоматически.

-

Повторяемость деталей, позволяющая не только изготавливать образцы, но и запускать крупносерийные производства – выпуск крупных партий металлоизделий с идентичными характеристиками.

-

Гибкость. Параметры обработки могут меняться, корректироваться с учётом решаемых задач, действующих стандартов.

-

Универсальность. Фрезерование активно применяется в различных сферах, таких как станко-, судо-, машино- и автомобилестроение, металлургия, электротехника, электроника, энергетический комплекс, строительство, рекламная индустрия, мебельные и другие производства, инженерные системы, авиационная и аэрокосмическая отрасли.

-

Максимальная автоматизация. Вмешательства мастера-станочника или оператора сведены к минимуму или даже полностью исключены. Это минимизирует или устраняет влияние человеческого фактора, исключает вероятные ошибки.

-

Отличная производительность. Устройства способны работать непрерывно и стабильно в течение нескольких часов, а также одновременно, за короткое время выполнять несколько операций.

-

Экономия. Снижение затрат, себестоимости продукции достигается благодаря уменьшению количества подходов, сокращению длительности технологических процессов.

Устройство, конструкция фрезерного станка

В конструкции следующие элементы:

Станина. Это место фиксации всех главных механизмов и узлов.

-

Рабочий стол. Тут крепится фрезеруемая заготовка. Стол движется по направляющим. Он, в зависимости от типа и конструкции станка, способен перемещаться продольно, поперечно или сразу в нескольких плоскостях.

-

Шпиндель. Здесь закрепляется рабочий орган – фреза. Чтобы шпиндель мог двигаться вертикально, в конструкцию также внедряется колонна.

-

Магазин инструментов. Этот компонент является опциональным, входит в устройство не всегда. Он упрощает работу, обеспечивает замены фрез в автоматическом режиме, в том числе без прерывания операций.

-

Дверца. Она открывает доступ к рабочему столу для оператора.

-

Защитные кожухи. Ими рабочая зона отгораживается от внешней среды, что исключает риски случайных травм оператора, попадание посторонних предметов, а также выход стружки за пределы оборудования.

-

Пульт управления. Он нужен, чтобы вводить параметры и настраивать задачи, а также отслеживать ход выполнения. Через пульт возможно экстренно останавливать процесс при обнаружении неполадок, а также оперативно, без прерывания производства вносить исправления.

-

Электронная часть. В неё входит система числового программного управления, предоставляющая возможность регулирования функционирования с помощью особых программ, которые запускаются на отдельном подключаемом к агрегату или встроенном компьютере.

Оснастка

Основными рабочими элементами являются:

Фрезы. Такой инструмент относится к категории режущих, является телом вращения, имеющим острые зубцы.

-

Приспособления, выполняющие функции фиксации инструментов. Это всевозможные переходные втулки, патроны с цанговыми зажимами, угловые и расточные головки, установочные оправки.

-

Элементы, фиксирующие заготовки. К универсальным, подходящим для разных операций, относят неповоротные и поворотные станочные тиски, прижимы (универсальные, торцевые, винтовые), прихваты, упоры, поворотные круглые столы, угловые плиты, делительные головки. Есть и специализированные детали для закрепления деталей, обрабатываемых специфическими методами.

-

Прочие вспомогательные приспособления. Это предназначенные для Т-пазов и фланцевые гайки, задние бабки, поворотные оси, краеискатели, центроискатели, а также плоскопараллельные блоки, представляющие собой опорные пластины, которые поддерживают фрезеруемые заготовки, зажатые в тисках.

Типы фрез

Главные режущие инструменты фрезеровщика делятся на разные типы, например:

Торцевые. Они внешне напоминают сверло небольшого размера, увеличенного диаметра. По окружности размещены резцы (от пяти штук), зафиксированные на одной глубине посадки, но с разными интервалами. Этот вариант применяется для получения точных размеров, а также для удаления торцов, создания окошек, канавок, колодцев.

-

Дисковые. Они по конфигурации похожи на дисковые пилы, используются для получения продольных канавок, располагающихся по длине заготовок.

-

Цилиндрические. По конфигурации это валик, оснащённый режущей винтовой поверхностью. Дисковые фрезы считаются универсальными, используются для разных операций, включая корректировку высоты граней, например, рёбер прокатных профилей. Для работ с ровными поверхностями требуется дооснащение насадкой с прямыми зубцами.

-

Концевые. Ими формируют горизонтальные, вертикальные уступы заданных габаритов.

-

Угловые. По форме фреза такого типа – это два усечённых конуса, соединённых друг с другом. На неё возможно установить лезвийную насадку из высокопрочного победитового сплава для работ с самыми твёрдыми металлами.

-

Фасонные. Они представлены двумя видами. Первый – остроконечная сложная фреза, имеющая расположенные на внутренней поверхности заострённые края. Второй – инструмент, оснащённый затылованными зубьями спиралевидной формы. Фасонными фрезами успешно обрабатывают нестандартные изделия.

Перечисленные типы – наиболее универсальные и востребованные. Но есть специфичные, редкие. Пример – червячная фреза, подходящая для многолезвийной одновременной обработки. А корончатые инструменты применяют для просверливания отверстий значительного диаметра.

Что такое ручной фрезер

Обработка фрезой может осуществляться не только на стационарном станке, но и на портативном ручном фрезере. С таким электроинструментом можно проделывать отверстия, создавать пазы, фигурные кромки. Первые фрезеры были рассчитаны исключительно на деревообработку, но современные модели способны работать с более твёрдыми материалами, включая мягкие сплавы, металлы типа алюминия.

Рассмотрим некоторые виды портативных фрезеров:

Погружные, они же вертикальные. Подходят для различных видов фрезеровки, включая создание отверстий, пазов разных размеров.

-

Окантовочные (кромочные). Используются только для работ с кромками, мало весят, имеют невысокую мощность.

-

Комбинированные. Комплектуются двумя базами: для обработки кромок и для выполнения погружной фрезеровки на заданные глубины.

-

Специальные. Например, дюбельные или присадочные эффективно сверлят отверстия и формируют пазы для шкантов (дюбелей). Ламельные прорезают длинные узкие пазы.

Особенности функционирования оборудования

Как работает фрезерный станок по металлу? Если речь идёт об устройстве с ЧПУ, то оно функционирует по программе, которая пишется заранее с учётом задач и требований, после чего вводится в компьютер. При этом вмешательства оператора либо минимальны, либо не требуются совсем.

Процесс фрезерования включает этапы:

Разработка дизайна будущего металлоизделия. С применением специального программного обеспечения САПР подготавливается модель – примитивная двухмерная или более сложная и объёмная трёхмерная. Это прототип будущей продукции. Такой виртуальный образец формируется с использованием G-кода, и он создаётся мощной программой CAD-CAM. Данный код можно проверять и при необходимости корректировать. Инженеры также могут, пользуясь ПО, моделировать операции фрезеровки, чтобы заранее выявлять дефекты дизайна и не допускать брака.

-

Создание программы. Виртуальный прототип нужно трансформировать в конечную модель, по которой будут создаваться изделия. Такой перевод осуществляется программами CAD-CAM. В станках со встроенной CAM-системой преобразование модели в конечный G-код происходит автоматически. Но есть более простые модели оборудования, где программа подготавливается оператором и загружается в систему.

-

Настройка. Она включает проверку уровня всех технических жидкостей, осмотр рабочей зоны и удаление из неё всех лишних предметов, включение компрессора, контроль значения давления в системе, запуск оборудования путём подключения к электросети и нажатия на кнопку питания. Далее производится загрузка рабочих инструментов в барабан в последовательности, предусмотренной программой. Затем заготовка фиксируется тисками или другим приспособлением. Также требуется установка параметра коррекции исполнительного органа. После этого готовая программа загружается в управляющий блок и тщательно проверяется.

-

Непосредственно фрезерная операция. Она стартует с пробного прогона, который позволяет до начала серийного производства выявить несоответствия. Если всё в порядке, работа запускается полноценно. Информация о ней выводится на операторскую панель. Мастер контролирует ход процесса, по необходимости вносит корректировки.

Существующие методы фрезерования

Есть разные способы фрезерования. Прежде всего, оно может выполняться вручную, с постоянным участием оператора, а также автоматически, с использованием станков с ЧПУ. Также фрезерование делится на разные виды в зависимости от направления движения заготовок и инструментов, от вида фрез и выполняемых операций. Рассмотрим все разновидности ниже.

Попутное

Этот метод считается традиционным, его суть в том, что заготовка перемещается в направлении, идентичном движению фрезы. Попутная обработка имеет несколько плюсов:

Естественная стандартная фиксация заготовок в станине, не требующая дополнительного крепления.

-

Более медленное затупление лезвий, обусловливающее малую степень износа фрез.

-

Несложное удаление стружки: она почти не попадает под рабочий инструмент и без проблем убирается.

-

Плавное снятие тончайших слоёв материала, позволяющее достигать максимального соответствия габаритов и конфигурации изделий заданным параметрам.

-

Возможность получения допустимой степени шероховатости либо идеальной гладкости.

Недостатки:

требования к прочности оборудования и инструментов;

-

обязательное устранение зазоров;

-

невозможность выполнения обдирочных работ;

-

быстрое затупление инструментов особо твёрдыми металлами.

Встречное

При такой методике фреза перемещается навстречу движению подачи детали. Плюсы следующие:

незначительная нагрузка на инструмент благодаря плавному, мягкому резанию;

-

высокие показатели производительности;

-

отсутствие деформаций материалов, сохранение их первоначальной структуры, исходной прочности.

Минусы:

ускоренный износ фрез, особенно при высокоскоростных рабочих режимах;

-

попадание образующейся стружки в область резки, что чревато дефектами изделий, а также загрязнением и даже поломками, выходом из строя главных инструментов, другой оснастки;

-

необходимость дополнительной надёжной фиксации заготовок.

Другие варианты

По качеству результатов и достигаемой точности фрезерование делится на:

Черновое. Оно осуществляется в рамках первичной обработки полуфабрикатов, предназначенных для изготовления заготовок. Особенности – увеличенная глубина резания и значительная мощность оборудования. Шероховатость – от Ra 6,3 до 20. Конструкция станка должна быть жёсткой, а фреза может вращаться с небольшой скоростью, снимая широкие слои металла.

-

Чистовое. Оно производится на конечных этапах, позволяет придавать точные размеры, чёткие контуры, нужные формы. Гладкость поверхностей – в пределах Ra 1,25-1,6. Инструмент крутится быстро, а снимаемые лезвиями слои очень тонкие.

Иногда черновая и чистовая фрезеровка проводится на одном агрегате, но также могут задействоваться два станка. Возможна двухэтапная и требующая замены фрез получистовая обработка с комбинированием двух способов.

По типам инструментов обработка бывает следующей:

Торцевая. Она выполняется соответствующими торцевыми фрезами, подходит для работ с большими зонами, для придания необходимой гладкости.

-

Концевая. Заострённые кромки располагаются на краю инструмента, что даёт возможность обрабатывать твёрдые металлы и придавать им определённые конфигурации – с уступами, выемками, ступенями.

-

Фасонная. Режущие кромки имеют сложную форму и позволяют получать нестандартную геометрию с фигурными профилями.

-

Специальная. Пример – отрезка, производимая дисковыми фрезами.

По расположению шпинделя и способам фиксации заготовок фрезеровка делится на горизонтальную и вертикальную, а также универсальную – с обработкой в разных плоскостях, под углами.

Режимы

Режим – совокупность характеристик, определяемых для получения результатов в соответствии с типом инструмента и заготовки, а также с инструкцией, с технологическим маршрутом.

Главные параметры:

Скорость резания – расстояние, преодолеваемое точкой режущей кромки, максимально отдалённой от оси вращения, за минуту или иную единицу времени.

-

Подача на зуб – временной промежуток, за которой фреза либо изделие перемещается за один совершённый шаг.

-

Подача на оборот – перемещение, совершаемое инструментом за один целый оборот.

-

Минутная подача – совершаемое за одну минуту перемещение.

-

Глубина резания – толщина срезанного за один проход слоя.

-

Время фрезеровки – измеряемая в минутах продолжительность одной непрерывной операции.

-

Ширина обработки – расстояние между краями зоны, которая была обработана за один сделанный проход.

Что делает фрезерный станок: какие операции на нём можно выполнять?

Благодаря техническому оснащению и функциональности оборудования виды фрезерных работ многочисленны. Возможно обрабатывать металлы, другие материалы.

Работы, выполняемые на фрезерных станках:

просверливание отверстий, например, установочных безрезьбовых или под резьбу;

-

доведение сделанных отверстий до нужного диаметра, заданной формы;

-

выравнивание рельефных участков;

-

удаление бугров, других дефектов;

-

получение необходимых степеней шероховатости либо гладкости;

-

формирование шлицев, канавок, карманов, пазов, колодцев, подсечек, окон, уступов, скосов;

-

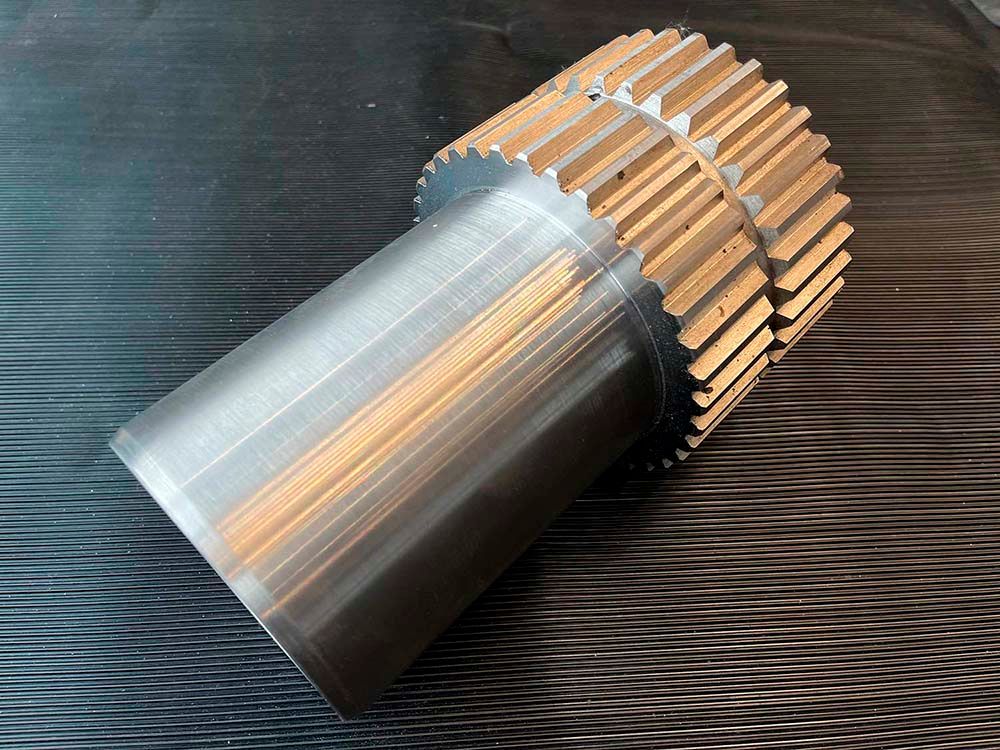

профилирование торцевых зон, создание профилей сложных форм (к примеру, червяков, шестерней);

-

отрезка частей;

-

гравировка;

-

нанесение надписей, узоров.

Подходящие металлы

Какие металлы можно фрезеровать?

-

алюминий, обладающий мягкостью, пластичностью, лёгкостью;

-

латунь, из которой часто производят трубы, фитинги;

-

стали разных видов и марок: конструкционные, нержавеющие, легированные, углеродистые, строительные, специальные;

-

титан, устойчивый к деформациям, обладающий повышенной прочностью;

-

медь, не поддающаяся коррозии, быстрому износу.

От чего зависят результаты

На результаты влияет несколько факторов:

Интенсивный нагрев зоны обработки. При значительном повышении температуры вероятны наклёпы, а также снижение прочности, уменьшение срока эксплуатации рабочих кромок.

-

Попадание в участок резки металлической стружки. Она часто провоцирует брак типа царапин и шероховатостей, способна повреждать фрезы, увеличивать погрешности.

-

Вибрации. Они негативно влияют на конечное качество, снижают точность форм и размеров.

Чтобы исключить такие факторы и обеспечить благоприятные условия протекания процессов, нужно определить режим, а также позаботиться об устойчивой фиксации заготовок, о постоянной подаче смазочно-охлаждающих жидкостей и о своевременном отведении стружки, о жёсткости технологической замкнутой системы станка.

Вопрос-ответ

-

Можно ли фрезеровать с ЧПУ самостоятельно? Нет, такие работы требуют знания основ и режимов обработки, а также опыта обращения со сложным оборудованием.

-

Легко ли управлять фрезерным оборудованием? Нет. Требуется загрузка программы. Если допустить ошибки, станок либо не запустится, либо остановится.

-

Что можно изготавливать? Мебельную фурнитуру, втулки, таблички, шестерни, рекламные и информационные вывески, посуду, цилиндры, корпусы техники, логотипы, стенды, номерки, украшения, опоры, каркасы, балки, рамы, фитинги, трубы, печатные платы, детали медицинских, измерительных и других приборов, лопасти для кораблей и прочих судов.

Заключение

Фрезеровка с ЧПУ позволяет производить качественные металлические изделия. Но она требует профессионального, ответственного подхода. Для получения ожидаемых результатов доверьте работы квалифицированным мастерам компании Profbau. Это предприятие полного цикла, специализирующееся на обработке различных металлов.