В производстве строительных металлоконструкций, ответственных деталей и механизмов применяют стальные сплавы, которые могут обеспечить высокую прочность, пластичность, износостойкость, сопротивляемость коррозии. Именно конструкционная сталь — это тот материал, который идеально подойдет для изготовления рессор, пружин, крепежей, конструкций зданий.

В статье поговорим о свойствах и классификации стали, ее применении, плюсах, минусах, особенностях маркировки.

Кратко о конструкционной стали

Строительные конструкции, детали, узлы, механизмы, которые применяются в промышленности, должны быть прочными. Поэтому в их производстве используется материал, способный выдерживать постоянные статические, динамические или переменные нагрузки. Стальной сплав должен быть износостойким, устойчивым к коррозии. Этим качествам может соответствовать обыкновенная углеродистая сталь. Однако для усиления определенных качеств ее легируют.

Чтобы добиться конструкционного качества, в углеродистую сталь добавляют разные элементы: кремний, железо, марганец и так далее. Но основным элементом в составе остается углерод (С). Именно от процентного содержания С зависит прочность металла, стойкость к производственным нагрузкам, воздействию влаги, перепадам температуры.

Кроме полезных примесей в металле содержатся вредные компоненты: сера (S) и фосфор (P). В зависимости от того, сколько процентов этих химических элементов находится в составе, сталь делится по качеству на четыре группы.

В таблице указано процентное содержание фосфора, серы и соответствующее качество стали.

|

Количество S и P, % |

Группа стали по качеству |

|

До 0,05 |

Конструкционная обыкновенная |

|

До 0,035 |

Качественная конструкционная |

|

До 0,025% |

Высококачественная |

|

До 0,015 |

Особовысококачественная |

Виды конструкционной стали

Производители изготавливают углеродистую и легированную конструкционную сталь. Каждый вид обладает определенным химическим составом и техническими характеристиками.

Углеродистая конструкционная сталь

Металл производится в соответствии с ГОСТ1050. Сплав состоит из железа и углерода, что делает материал прочным, износостойким, пластичным.

В зависимости от процентного содержания углерода сталь бывает трех видов. В таблице указан процент С, название, характеристики металла.

|

Количество С, % |

Марка стали |

|

До 0,25 |

Низкоуглеродистая. Хорошо сваривается, отличается пластичностью. Прочность — средняя. Сфера применения: производство автомобильных запчастей, сварных металлоконструкций. |

|

От 0,25 до 0,6 |

Среднеуглеродистая. Прочность — высокая. Поддается сварке и прочим видам обработки. Применяется в изготовлении автомобилей, спецтехники. |

|

От 0,6 до 2 |

Высокоуглеродистая. В составе содержится марганец. Прочность — очень высокая. Отличается упругостью. Применяется для производства пружин, рессор. Соответствует ГОСТ14959. |

Углеродистые стали также подходят для изготовления строительных металлоконструкций.

Легированная конструкционная сталь

В состав металла входят легирующие компоненты. В зависимости от процентного содержания добавок сталь бывает низколегированной (ГОСТ5058), среднелегированной (ГОСТ4543), высоколегированной с антикоррозийными свойствами.

Для легирования металла применяют следующие элементы:

- Хром. Повышает прочность материала, делает его твердым, стойким к ржавлению.

- Титан. Применяется для уменьшения зернистой структуры сплава. Повышает плотность материала, который становится более прочным, устойчивым к поверхностной и внутренней коррозии.

- Кобальт. Чтобы металл оставался устойчивым к повышенным температурам, сохранял прочность при ударных нагрузках, в него добавляют кобальт.

- Алюминий. При его добавлении сплав становится стойким к образованию окалины.

- Никель. Для сохранения стойкости стали к окислению в сплав добавляют никель. Кроме этого, добавление никеля делает металл более пластичным.

- Вольфрам. Этот компонент делает металл стойким к разрушению.

- Молибден. Добавляется для повышения стойкости к коррозии и улучшения прокаливания металла.

- Кремний. Используется для повышения прочности, увеличения магнито- и электросопротивления, упругости. Металл с долей кремния в составе 15% становится невосприимчивым к окислительным процессам.

- Ванадий. Этот элемент делает металл стойким к разрывам.

В сплаве может содержаться один химический элемент или несколько. Производители комбинируют разные легирующие добавки, чтобы добиться определенных свойств металла.

На заметку. Конструкционная сталь состоит не только из легирующих компонентов. Нередко производители добавляют технологические примеси. Например, в металле может содержаться марганец, который позволяет раскислить сталь, повысить ее устойчивость к сере и фосфору.

Однако получить на 100% чистый от негативных примесей металл невозможно. От доли этих примесей в металле и зависит его качество.

Какие элементы ухудшают свойства стали

Существует группа веществ, способных снизить качество материала. Чем больше таких примесей содержится в металле, тем ниже его качество. К таким примесям относят:

- Фосфор. Приводит к тому, что металл покрывается трещинами. Во время механической обработки без нагрева металлическая деталь может треснуть.

- Сера. Приводит к растрескиванию стальной поверхности во время механической обработки с нагревом. Большое количество серы делает материал менее пластичным, подверженным ржавлению. Серосодержащий металл плохо сваривается, поэтому сломанную деталь будет тяжело восстановить.

- Водород. Высокий процент водорода делает сплав очень хрупким, склонным к образованию сколов, трещин, разрывов. Из-за водорода металл теряет стойкость к окислению, быстро покрывается коррозией.

- Кислород, азот. Эти химические элементы относятся к газам. Их содержание в сплавах делает материалы рыхлыми, хрупкими. Металл теряет прочность.

На заметку. Чтобы узнать количество вредных примесей в металле, достаточно посмотреть маркировку. Производители всегда указывают долю элементов в металле.

Какими свойствами обладает конструкционная сталь

Технологические свойства:

- Конструкционные сплавы хорошо поддаются обработке: свариваются, режутся, гнутся, вытягиваются. При обработке на поверхности заготовок не появляются трещины, швы. Сварной шов не влияет на рабочие характеристики металла.

- Материал относится к категории ковких и жидкотекучих сталей. За счет пластичности стальные поверхности легко ремонтируются. Эта особенность также позволяет перераспределять нагрузку в конструкции между перегруженными участками и местами, которым не хватает нагрузки.

К механическим свойствам относят высокую прочность, твердость, оптимальную ударную вязкость.

Благодаря этим характеристикам сталь применяется во всех направлениях машиностроения, производства промышленного оборудования и агрегатов специального назначения.

Достоинства и недостатки конструкционных сталей

Плюсы и минусы стали отражены в таблице.

|

Преимущества |

Недостатки |

|

Чтобы повысить стойкость металла к пластической деформации, его подвергают термической обработке. Поэтому заготовки или готовые детали из конструкционной стали, которые прошли термообработку, отличаются прочностью. |

Отпускная хрупкость. |

|

Чем выше температура закаливания, тем прочнее материал. Для прокаливания подходит легированная сталь. При этом чем больше толщина внешней детали, тем лучше. После закалки сталь охлаждают в масле, что снижает риск появления трещин, перекоса детали. |

Снижение сопротивления усталости после термообработки. |

|

Термическая обработка также позволяет увеличить запас вязкости стали и порог отрицательной температуры, при которой металл становится ломким. |

Ковка и прокатка приводят к тому, что стальная заготовка становится неоднородной по структуре. По этой причине сталь плохо режется. |

|

Долговечность, износостойкость. |

В никельсодержащих сплавах могут появиться флокены. Если разрезать металл поперек, флокены будут образовывать мелкие трещины, направленные в разные стороны. |

На заметку. Теплоустойчивые конструкционные стали выдерживают воздействие температуры до +6000 градусов.

Где применяют конструкционную сталь

Сплавы применяют в разных производственных сферах, где от деталей и конструкций требуется прочность, стойкость к статическим, динамическим нагрузкам.

- Машиностроение

Материал применяют в производстве легковых и грузовых автомобилей, спецтехники, сельскохозяйственных машин, подвижных составов поездов, общественного транспорта, вагонов метро.

Из стали изготавливают крепежные элементы, механизмы машин, промышленного оборудования.

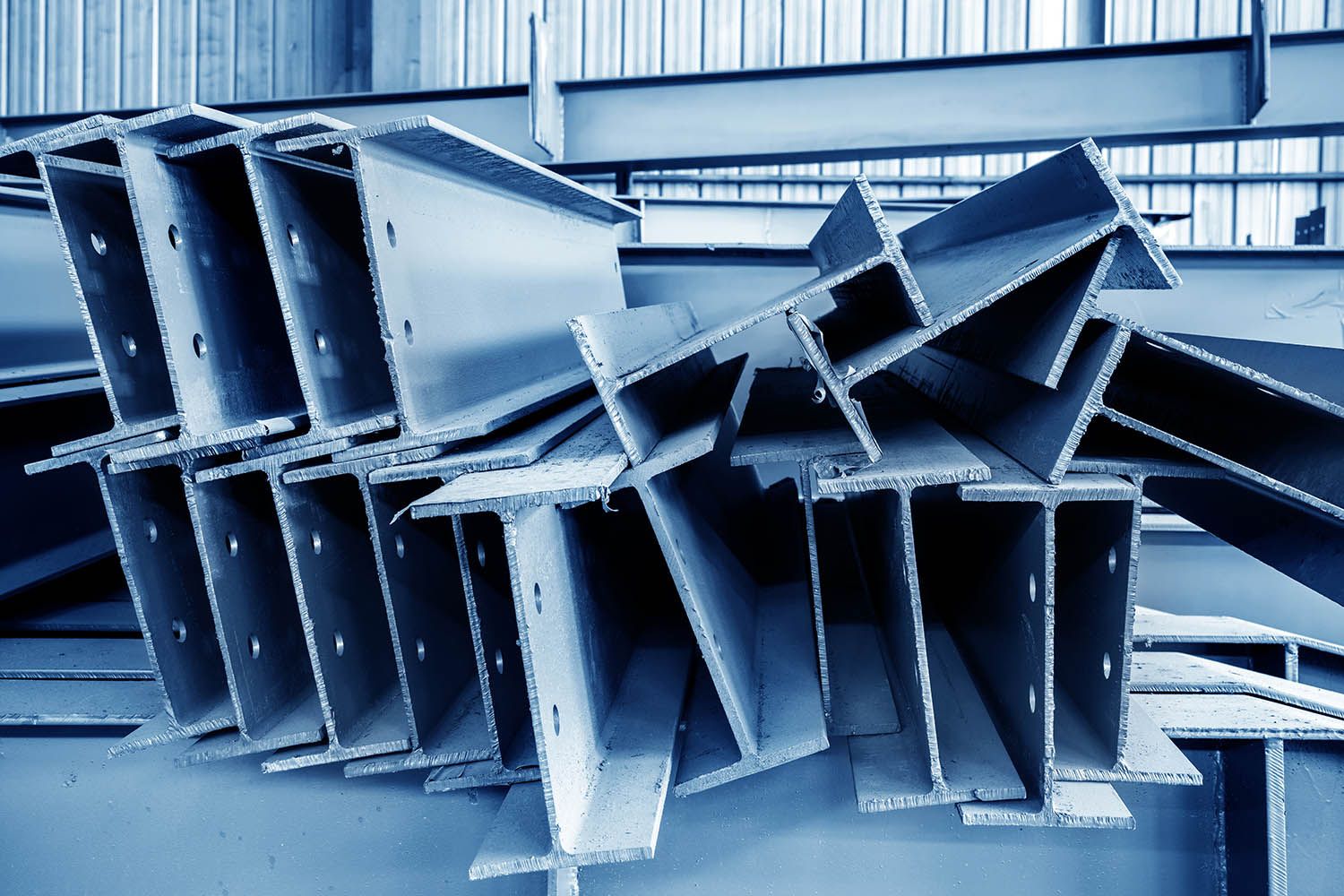

- Строительство

В строительной сфере из стали производят конструкции для мостов, нефте- и газопроводов, промышленных ангаров.

Фермы из конструкционной стали хорошо поддаются сварке, прочные, стойкие к воздействию ветровой нагрузки, механическому давлению.

Однако для строительного металлопроката не подходит сталь с высоким содержанием легирующих веществ. Поэтому в качестве добавок применяют марганец.

- Производство пружин

Для изготовления рессор, сильфонов, пружин применяют закаленную сталь. Чтобы получить металлопрокат высокой текучести, стальной сплав нагревают до температуры +400 градусов. Нагрев позволяет сделать металл упругим.

Если пружины будут эксплуатироваться в условиях с высокими нагрузками на деталь, применяют сталь с добавлением хрома.

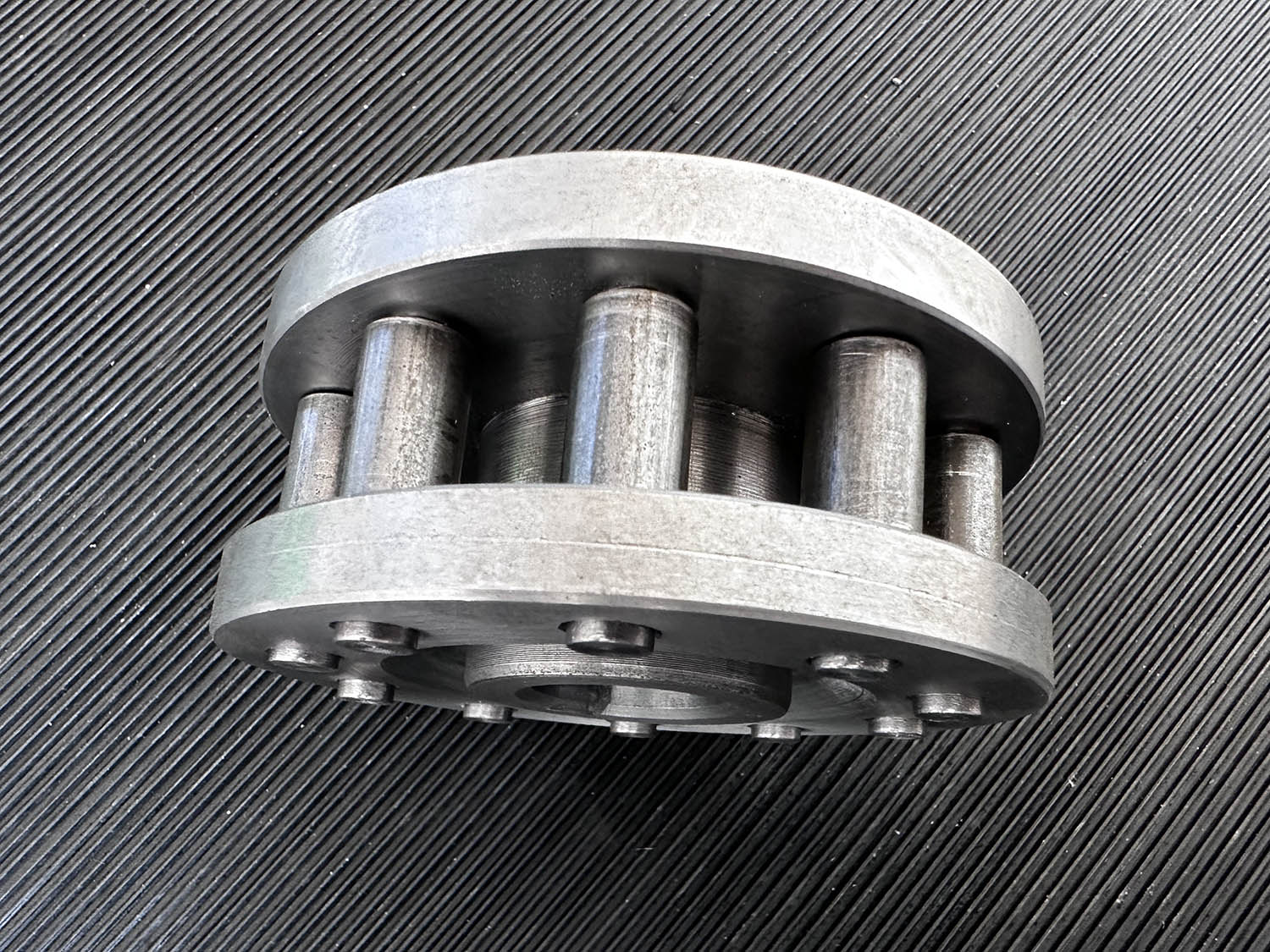

- Производство подшипников

Материал используется для подшипников, деталей, которые контактируют с роликами, кольцами. При этом применяют максимально твердый сплав с высоким содержанием углерода.

Металл должен хорошо поддаваться закалке. Для этого в состав сплава добавляют хром, марганец, кремний.

- Производство изделий цианируемого класса

К этой категории относят цементируемые болты, шестерни и так далее. Такие детали будут цементироваться, то есть подвергаться дополнительной нагрузке. Поэтому в производстве используют высокопрочную сталь, устойчивую к нагрузкам, появлению окиси.

Как маркируют конструкционную сталь

Маркировка стали состоит из букв и цифр. Благодаря специальному коду можно узнать процентное содержание углерода, полезных добавок и вредных примесей.

В таблице указаны обозначения групп сталей в зависимости от их качества.

|

Конструкционная обыкновенная |

Ст |

|

Качественная конструкционная |

Сталь |

|

Высококачественная |

А |

|

Особовысококачественная |

Ш |

Например, Ст 30 — это сталь обыкновенного качества без легирующих добавок. В составе материала содержится до 0,3% углерода. Металл режется, сваривается, может коваться. Отличается прочностью.

При этом сталь может быть спокойной — сп, полуспокойной — пс, кипящей — кп. В этом случае обозначение выглядит, как 30 пс, 60 кп и так далее.

Еще одна буква, которая встречается в обозначениях углеродистых сплавов, — Л. Это значит, что перед нами литая сталь. Буква ставится после числового обозначения: 30АЛ, Сталь 60Л.

Если материал легирован специальными добавками, то каждому дополнительному компоненту соответствует буква. После буквенного обозначения стоит цифра, которая указывает на долю добавки в сплаве. Отсутствие цифры говорит о том, что доля легирующего вещества не превышает 1%.

Алюминию соответствует Ю, ванадию — Ф, кремнию — С, никелю — Н, кобальту — К, титану — Т, хрому — Х.

Разберем пример: 40Х2Н4Ш.

- 40 — доля углерода равная 0,4%.

- Х2 — 2% хром.

- Н4 — 4% никеля.

- Ш — особовысококачественная сталь.

Еще один пример: 35Х3ВЮА. В этом случае в материале содержится: 0,35% углерода, 3% хрома (Х), до 1% вольфрама (В), до 1% алюминия (Ю). Сталь относится к категории высококачественных сплавов, как указано в маркировке,— А.

Кроме того, стальной сплав может иметь дополнительные обозначения.

- А — автоматная сталь с высокой концентрацией селена, кальция и вредных компонентов (S и P).

- С — строительная.

- Ш — подшипниковая.

Буквы с дополнительным обозначением ставят впереди.

Низколегированные марки обозначают буквой и цифрами. Например, С610. Если металл усилен термической обработкой, в конце маркировки ставят Т. Если металл обладает повышенными антикоррозийными свойствами, в конце ставят Д. В этом случае низколегированная сталь обозначается С610Т или С610Д соответственно.

Заключение

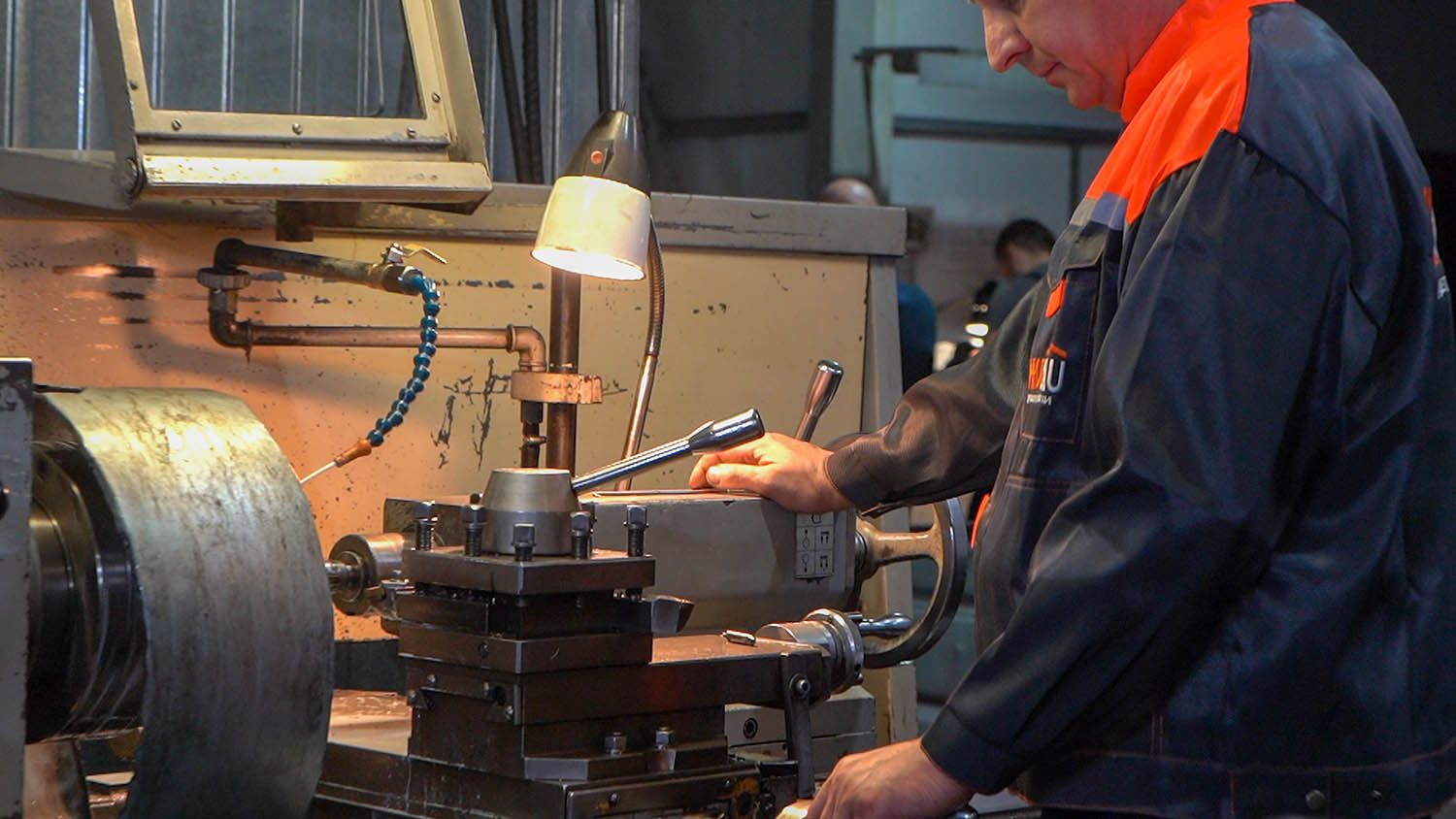

Заказать обработку конструкционной стали можно в «Профбау». Компания оказывает услуги по 24 видам обработки металла: токарные и фрезерные работы, сварка, лазерная резка, гибка, шлифовальные работы, покраска и так далее. Металлоизделия обрабатываются на специальных станках и оборудовании с учетом технологических требований клиента, стандартов металлообработки.

На выполненные работы предоставляется официальная гарантия.

Почему выбирают «Профбау»:

- Комплексные услуги по металлообработке. Работаем с цветным и черным металлопрокатом, заготовками, деталями из разных марок стали.

- Проектирование и производство. Компания разрабатывает проекты опытных образцов, изготавливает их, передает заказчику в установленный срок. Также предприятие налаживает серийное производство деталей по чертежам клиента.

- Налаженная производственная база. Предприятие располагает собственными производственными цехами, оснащенными европейским оборудованием торговых марок HISION, HEADMEN, TRUMPF, HANS LASER и других брендов. Готовая продукция хранится на складе с системой видеонаблюдения и охраной.

- Изготовление пробных образцов. Клиент может заказать изготовление пилотного образца металлической детали. Пилотный экземпляр позволяет убедиться в качестве готовой металлопродукции. После пробного изделия мы приступаем к серийному производству.

- Соблюдение сроков. Компания заключает с клиентом официальный договор, где прописываются сроки выполнения заказа. В случае задержки заказа клиенту выплачивается неустойка за каждый день просрочки.

- Лицензии и сертификаты. «Профбау» имеет разрешения на осуществление производственной деятельности.

- Предоставление консультации. Сотрудники предприятия имеют опыт работы в сфере металлопроизводства — более 20 лет. Заказчик получает подробную информацию о каждой услуге, условиях сотрудничества.

Заказы на обработку и производство металлоизделий принимаются онлайн и по телефону. Также вы можете посетить наш офис в Москве. Компания работает с заказчиками со всех регионов России.