На механические характеристики сплава, его пластичность, твердость,прочность, вязкость влияет количество углерода в стали. При изменении процентного содержания этого химического элемента можно наделить материал новыми свойствами.

Стальные сплавы, в которых содержится углерод (обозначается буквой С), различаются составом, степенью окисления, стойкостью к коррозии, технологией изготовления и сферой применения.

В статье расскажем о взаимодействии углерода с металлом, видах и различиях стальных сплавов, содержащих этот элемент, о производстве и использовании в различных отраслях промышленности.

Что такое углеродистая сталь

Краткое определение стали — это сплав железа, который содержит до 2,14% С, а также имеет в составе другие примеси: в виде кремния — до 1%, марганца — до 1%, серы — до 0,05%, фосфора — до 0,06%.

В металле может содержаться незначительный процент азота, кислорода, водорода. Но именно углеродистые соединения определяют механические и технологические особенности сплава.

Для усиления определенных качеств (прочности, стойкости к коррозии и так далее), материал легируют добавками в виде хрома, никеля, алюминия, ванадия и другими элементами.

Как углерод влияет на свойства стали

Влияние углерода на свойства стали проявляется изменением структуры материала и получением новых свойств. А от технических характеристик металла зависят его назначение, область применения.

Изменение структуры металла при добавлении углерода

Если в сплаве железа увеличить процент содержания С, материал получит следующие изменения:

- Увеличится сопротивление металла электрическим токам.

- Произойдет увеличение коэрцитивной силы. Это значит, что увеличится значение напряжения внешних магнитных полей, способных размагнитить ферросодержащий материал.

- Снизится показатель магнитной проницаемости и индукции.

Даже увеличение или снижение сотой доли С влияет на структуру, технологические особенности металла.

Кроме того, структура металла напрямую зависит от доли феррита и цементита. Если процентное содержание углерода составляет до 0,2, образуется два компонента: феррит, третичный цементит. С увеличением доли С образуется перлит. И чем больше количество цементита, тем меньше прочность металла.

Соответственно, количество феррита и цементита влияет на твердость, прочность, упругость стали. Доля углерода в сплаве позволяет регулировать показатели сопротивляемости ударной нагрузке, а также пластичность.

Как углерод влияет на свариваемость стали

Кроме структурных изменений, при добавлении С меняются и показатели свариваемости металла. Если в конструкционной стали содержится меньше 0,25% С, сплав хорошо сваривается, шов не дает трещин и прочих дефектов.

Однако увеличение доли С ухудшает свариваемость материала. В местах сварного шва появляются трещины, поры, что делает деталь хрупкой, не способной выдерживать значительные механические нагрузки, воздействие давления, перепады температуры.

Новые свойства и преимущества сплава при добавлении углерода

Разное процентное содержание углерода в металле помогает получать в промышленном масштабе сталь высокого качества с широким диапазоном технологических свойств.

Сталь становится прочной. Повышается ее несущая способность. Поверхность материала становится твердой. А срок эксплуатации может увеличиваться до 50 и более лет при эксплуатации в нормальных условиях.

Кроме того, из углеродистой стали производят детали, механизмы, которые эксплуатируются в средах, где требуется повышенная прочность, стойкость к высокой температуре, износостойкость.

На заметку. Еще одно преимущество углеродосодержащих сплавов — быстрая и простая технология выплавки. Во время производства стали из нее активно удаляется газ СО и СО2. Удаление происходит в виде пузырьков. В результате металл смешивается со шлаком. Процессы массо- и теплообмена протекают быстрее, поэтому время производства сплава сокращается.

При прохождении через сплав пузырей газа из металла удаляются неметаллические примеси.

Стали, содержащие углерод

В зависимости от того, сколько углерода содержится в материале, существует три вида стали. В таблице указан вид стали, процент С и свойства.

|

Количество углерода, % |

Название стали |

Свойства |

|

До 0,25 |

Низкоуглеродистая |

Повышенная пластичность. Материал легко деформируется. Допускается обработка металла под действием высокой температуры, а также холодные способны обработки. |

|

От 0,25 до 0,6 |

Среднеуглеродистая |

Хорошие пластичность и прочность. Материал применяется в изготовлении деталей, металлоконструкций, предназначенных для эксплуатации в нормальных условиях. |

|

От 0,6 до 2% |

Высокоуглеродистая |

Из преимуществ: износостойкость, низкий коэффициент вязкости, высокая прочность. Однако высокое содержание С приводит к плохой свариваемости металла. Чтобы сварить высокоуглеродистую стальной сплав, его необходимо нагреть до температуры +220 градусов. |

Качество металла определяется долей вредных примесей: серы, фосфора. Чем выше доля S и P, тем ниже качество материала. В таблице указано процентное содержание добавок, категория качества и маркировка.

|

Количество S и P, % |

Качество |

Маркировка |

|

До 0,05% |

Обыкновенная |

Ст |

|

До 0,035% |

Качественная |

Сталь |

|

До 0,025% |

Высококачественная |

А |

|

До 0,015% |

Особовысококачественная |

Ш |

Качество напрямую влияет на цену. Самый дорогой стальной сплав относится к категории особовысококачественных.

В чем различие между конструкционной и инструментальной сталью

Кроме деления по процентному содержанию С и качеству, углеродосодержащие металлы также делятся на конструкционные и инструментальные. Они различаются технологией производства, сферой применения.

Конструкционная сталь

Технология изготовления основана на выплавке в мартеновской печи либо на применении специальных конвертерных установок. В углеродистых конструкционных стальных сплавах содержание углерода может достигать 0,6–0,85%.

Сплав может быть как обыкновенным, так и качественным. Если детали применяются в агрессивных условиях, с перепадами давления, высоким риском постоянного механического воздействия, то для изготовления используют качественную сталь, которая также отличается пластичностью, стойкостью к ударным нагрузкам.

Металл может содержать и легирующие добавки в виде хрома, ванадия, титана, кобальта и так далее.

Конструкционная сталь бывает строительной и машиностроительной. В этом случае марки сплавов различаются количеством углерода. К строительным относят низкоуглеродистые, а к машиностроительным — среднеуглеродистые, высокоуглеродистые.

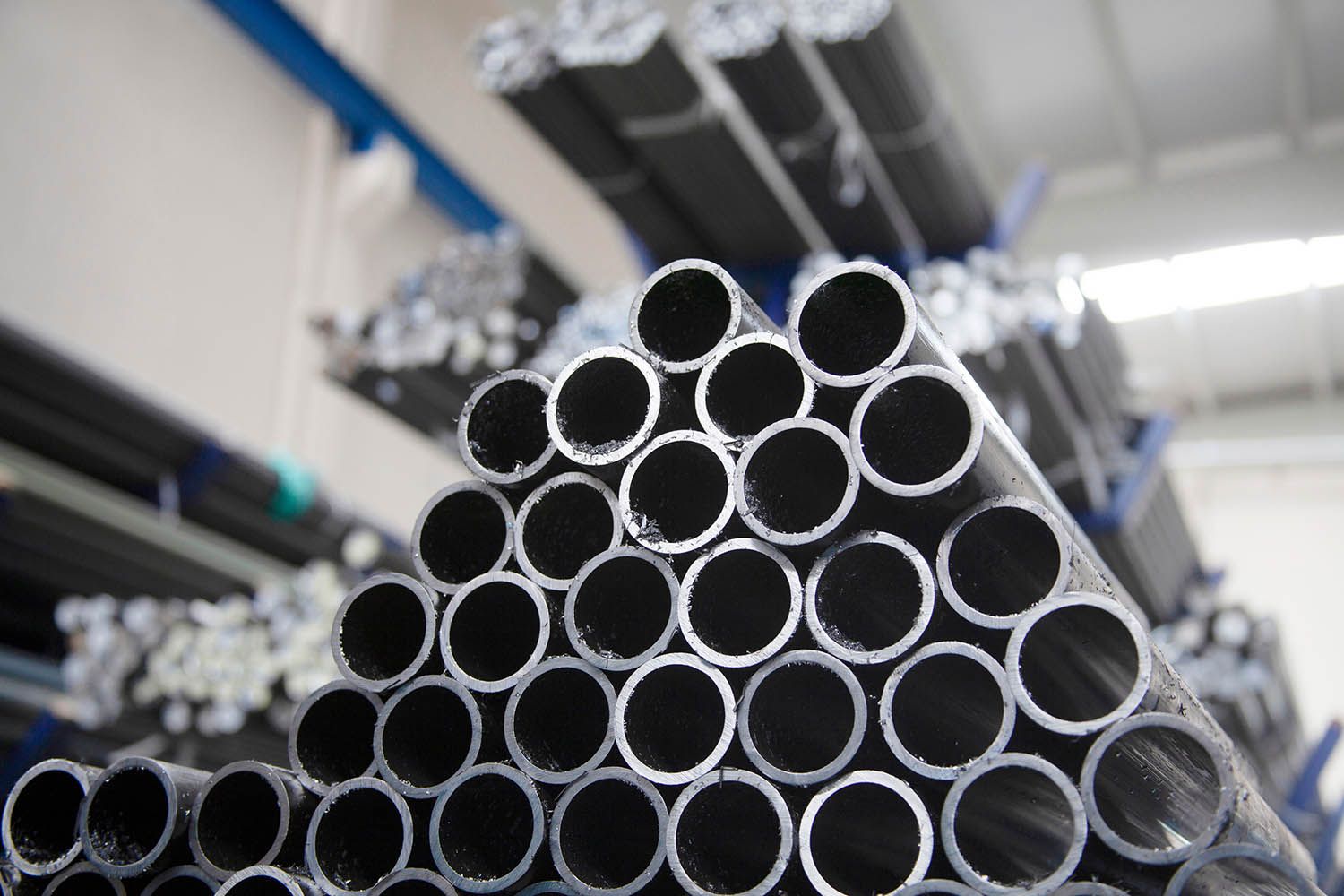

Сплавы с низким содержанием С хорошо поддаются сварки. Шов получается прочным, без дефектов. Из строительных сплавов выплавляют арматуру, трубы, элементы крепежа, металлопрокат в виде листов.

Сплавы со средним и высоким содержанием С — это износостойкие, пластичные, прочные материалы, которые применяют в машиностроении, изготовлении деталей, механизмов для автомобилей, спецтехники, промышленного оборудования.

Инструментальная сталь

Технология изготовления основана на выплавке металла в мартеновской печи или электропечи. В сплавах этой категории содержится небольшое количество вредных примесей серы и фосфора. При этом доля С может находиться в пределах 0,7–1,4%.

Производители изготавливают сталь двух категорий качества: качественную и высококачественную.

Кроме того, инструментальные стальные сплавы различаются по назначению.

- Для режущего инструмента. Из металла производят ножи, ножницы, хирургические скальпели.

- Для штампованного инструмента. Из металла изготавливают сверла, измерительные инструменты, прессы и так далее.

Материал проходит дополнительную термообработку, что закаляет его, делает более прочным, стойким к преждевременному износу.

В инструментальных стальных сплавах также содержатся легирующие компоненты: кобальт, титан и другие редкие элементы высокого качества.

Какой бывает сталь по степени раскисления

Еще одна характеристика углеродсодержащих сплавов — степень раскисления. Она зависит от доли вредных компонентов в виде оксидов Fe. Если в стальном сплаве содержится маленькое количество О2, металл считается долговечным. Такой материал способен долго сохранять свою стабильность.

В таблице указаны свойства каждого вида стали.

|

Вид стали по степени раскисления |

Свойства |

Какой элемент используется для раскисления |

|

Спокойная |

Сплав почти не содержит кислорода. Отличается однородностью, стойкостью как к статическим, так и динамическим нагрузкам, возникающих во время эксплуатации. |

Алюминий, марганец, кремний. |

|

Полуспокойная |

В составе до 0,3% углерода. Отличается относительной однородностью структуры, так как сплав раскислился частично. Слиток металла проявляет стабильность. |

Алюминий, марганец. |

|

Кипящая |

В составе высокий процент О2. Неоднородность структуры приводит к тому, что металл содержит большую долю серы, фосфора и других вредных компонентов. Однако кипящие сплавы могут применяться для обработки технологией холодной ковки. |

Марганец. |

На заметку. Сталь кипящей степени раскисления не может использоваться при пониженной температуре, так как теряет технологические характеристики, становится хрупкой.

Как сталь насыщают углеродом

Процесс насыщения металла углеродом называется цементацией. В чем особенность этой технологии:

- Процесс проходит под действием высокой температуры. Без этого условия атомы углерода не могут активироваться. Именно из-за повышения температуры химическому элементу удается проникнуть глубоко в структуру металла.

- Для насыщения стальной поверхности используется атомарный углерод. При этом насыщаются не только верхние, но и нижние слои материала.

- Глубина насыщения — до 2,5 мм. Параметр будет зависеть от того, с какой интенсивностью проводится процедура.

- Длительность цементации зависит от толщины слоя. Чем толще слой, тем больше времени потребуется на его образования. Чтобы получить толщину 0,1 мм, потребуется около 60 минут.

- Для цементации используют несколько способов: в среде газов, в жидкости, электролите, вакууме, твердой среде. Могут применяться специальные пастообразные компоненты.

- Насыщенный металл получается стойким к статическим и динамическим нагрузкам, прочным, пластичным.

Процесс цементации похож на азотирование. Однако в случае насыщения азотом затрагиваются только верхние слои. В результате металл получается устойчивым к коррозии. Еще одно отличие в том, что азотирование подходит для сплавов, в составе которых есть металлы, проявляющие стойкость к ржавлению: хром, алюминий и так далее.

Цементация подразумевает химическое и термическое воздействие на металл. Стальная поверхность насыщается атомарным углеродом под действием диффузии и высокой температуры, которая может достигать +950 градусов.

Важно. Цементация применяется для сплавов с низкой долей С или для легированных металлов. Почему это важно? Металлическая заготовка проходит стадию температурной закалки, а значит, после закаливания должна быть вязкой.

Как определить содержание углерода в металле

Для определения используют множество методов: от химических до физических.

- Сжигание образца металла. Процесс проходит под действием высокой температуры, при которой углекислый газ отделяется от металла. Суть метода в том, чтобы определить, сколькобыло сожжено углекислого газа. Образец для сжигания должен быть порошкообразным, перемолот в стружку, гранулы.

- Определение спектральной линии образца. Когда металл нагрет, он излучает определенный спектр. С помощью специального оборудования определяют спектральную линию, в которой зашифровано количество химического элемента.

В лабораторных условиях также проводят анализ с применением рентгеновских излучений, когда определяется длины волны каждого компонента металла.

Как изготавливают углеродистую сталь

В производстве применяют специальные печи. Для каждого вида углеродистых сплавов предусмотрен свой способ получения.

Конверторная печь

Как происходит выплавка:

- компоненты стали расплавляют;

- после расплавки все компоненты подвергают воздействию промышленного кислорода;

- в расплавленный сплав добавляют известь. Процедура известкования позволяет очистить металл от разных примесей. После извести примеси превращаются в шлак.

Из плюсов технологии: высокая производительность, надежность.

Минусы у технологии также имеются. Так как металл окисляется, образуются вредные газы. Угарный газ ядовит. Поэтому на производстве устанавливают системы фильтрации, способные поглощать не только газовые выбросы, но и пропитанную токсинами пыль. Однако фильтры стоят дорого, что требует дополнительных денежных вложений.

Мартеновская печь

Как получается сплав в мартеновской печи:

- в специальный печной отсек загружают железный лом;

- чугун или металл нагревают до определенной температуры;

- лом переплавляют. Получается кипящая масса;

- во время переплавки компоненты сплава соединяются между собой;

- готовую сталь выливают из печного отсека.

Из плюсов: металл получается качественным. С помощью мартеновских печей изготавливают большинство марок сталей.

Электрическая печь

Электропечи позволяют снизить образование окиси во время плавки металла. Эта особенность сокращает и процентводорода в стали. Материал получается с однородной структурой.

Применение углеродистой стали

Металл применяется в сфере машиностроения, изготовления металлопроката, метизов. Готовые изделия получаются прочными, стойкими к нагрузкам.

Машиностроение

Для производства деталей автомобилей, спецтехники, промышленного оборудования применяют сталь с разной долей углерода в составе. Выбор марки зависит от условий эксплуатации механизмов.

Если детали не будут подвергаться высокой нагрузке, постоянным вибрационным и ударным воздействиям, подойдет низкоуглеродистый металл. Например, из него производят маховые элементы, планки, втулки.

Низкоуглеродистые сплавы подходят для изготовления корпусов, каркасов, крепление или соединение которых будет осуществляться с помощью сварки. Так как низкоуглеродистые сплавы хорошо свариваются, позволяют получить прочный шов, скрепить между собой каркасные детали достаточно легко. В этом случае невысокая прочность металла компенсируют толщиной материала.

Если планируется эксплуатация деталей в более жесткой среде под нагрузкой, в производстве применяют среднеуглеродистые сплавы. Дополнительно заготовки закаляют высокой температурой. Так изготавливают шестерни, ролики подшипников, поршни, рычаги.

Производство машинных деталей начинается с подготовки металлопроката, который прокатывают, отливают, пакуют, штампуют. Затем изделие подвергают воздействию высокой температуры. Последний этап — полировка, притирка и прочие отделочные процедуры.

На заметку. Только закаленную сталь подвергают абразивной обработке. Если металл не закален, его невозможно обработать абразивом. Дело в том, что во время процедуры частицы абразива будут засаливаться и не смогут отшлифовать поверхность.

Металл с высоким содержанием углерода применяют для спиральных пружин, рессор, цанг. Материал отличается повышенной прочностью. Его сложно обрабатывать. И если во время производства были допущены дефекты, их тяжело убрать. Поэтому рессорно-пружинная сталь используется для ограниченного вида деталей.

Производство инструментов

Для изготовления применяются инструментальные стальные сплавы. В чем их особенность:

- Не подходят для инструмента, который будет применяться в условиях высокой температуры. Уже при нагреве до +250 градусов инструментальная сталь становится менее прочной, теряет твердость.

- При производстве и дальнейшей эксплуатации инструментов из углеродистых сплавов учитывают прочность материала резки. Нельзя применять инструмент для резки поверхностей, которые превосходят по прочности.

Инструментальные сплавы применяют для производства инструмента, предназначенного для резки, выдавливания и прочих видов ручной обработки пластиковых, деревянных, а также металлических изделий (только из цветных металлов).

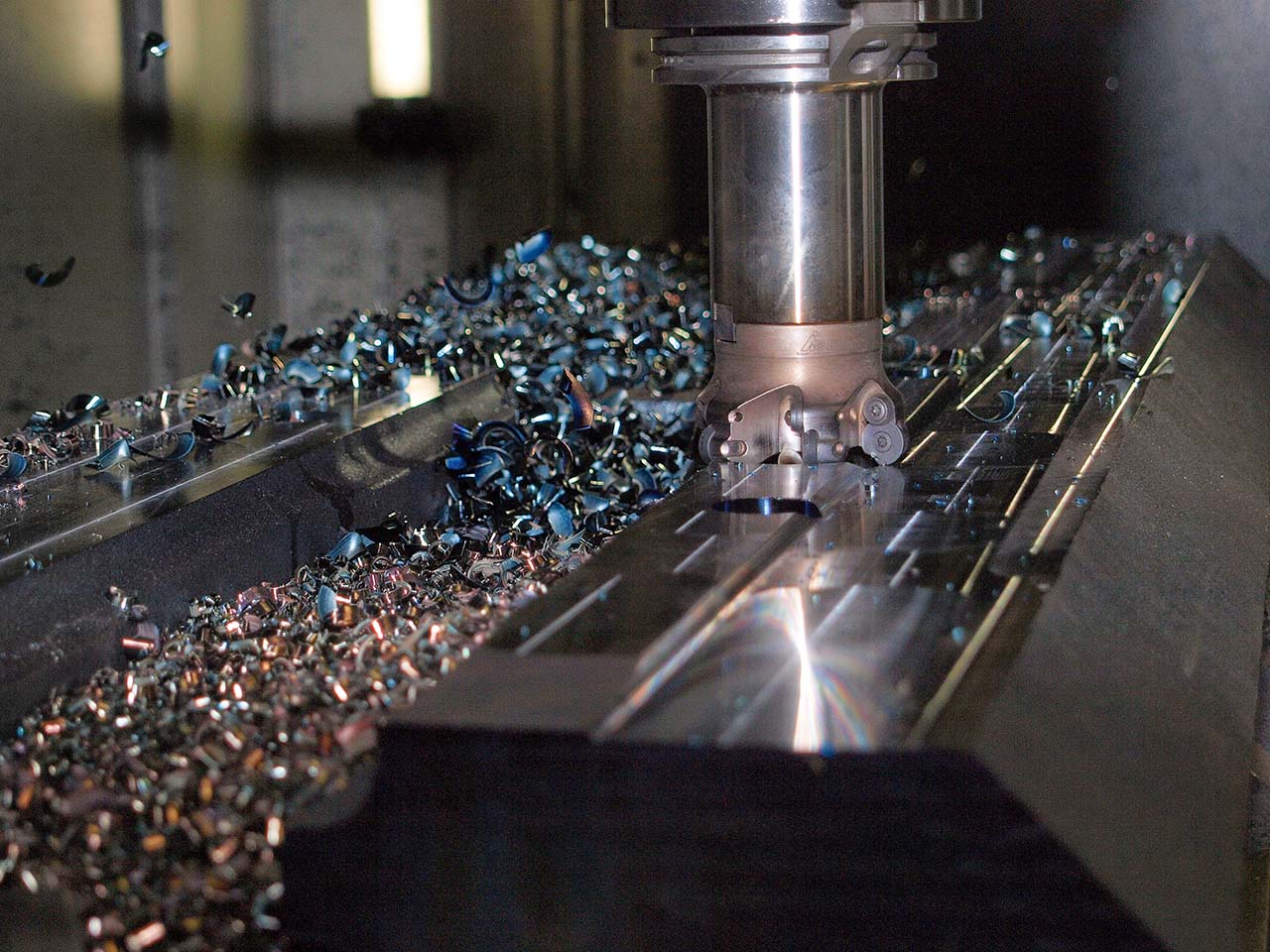

В производстве инструмента осуществляется из кованых заготовок. Металлопрокат точат, сверлят, фрезеруют. После закаляют, проводят абразивную обработку. С помощью шлифовки достигаются необходимые технические характеристики будущего изделия. Также абразивом снимают дефекты, которые появились под действием температуры, закалки.

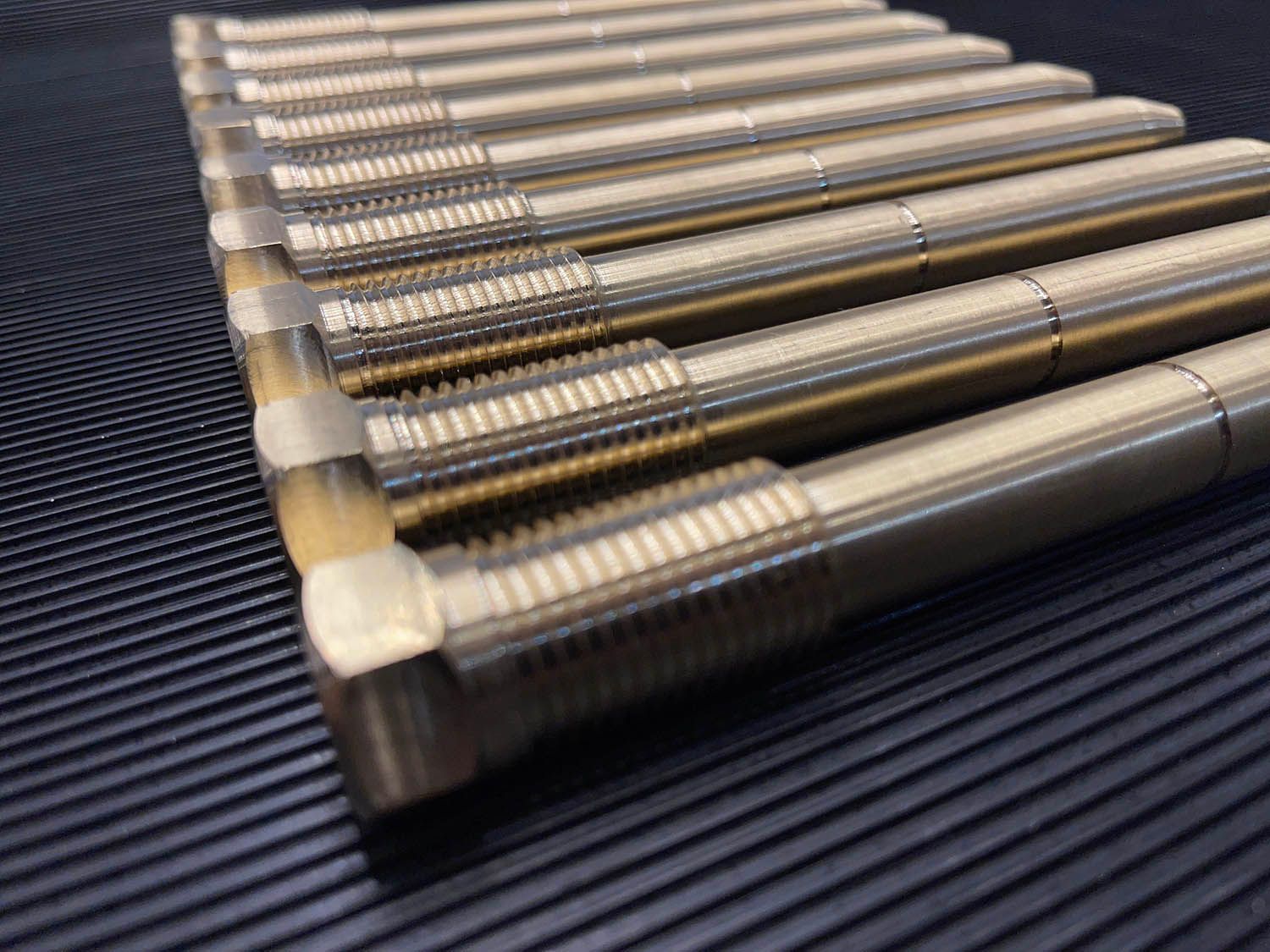

Производство крепежных изделий

К крепежным изделиям относят болты, винты, шпильки и прочие крепежи с резьбовой поверхностью. Чтобы получить качественную крепежную деталь, для нее применяют сталь с процентным содержанием углерода от 0,1 до 0,45%, с разным классом прочности.

Чем выше класс прочности, тем актуальное применение термической обработки. Для Ст 35 с классом прочности 8.8, 9.8 термообработка проводится обязательно.

Для метизов применяют и высококачественную углеродистую сталь, которая обладает следующими свойствами:

- однородная структура;

- однородный состав;

- одинаковая твердость по всему объекту;

- отсутствие микроскопических дефектов, разных включений неметаллической природы.

Если метизы планируется выпускать крупной партией, для производства применяют технологию штамповки. При этом изготовление крепежей осуществляется как под действием температуры, так и без температурного воздействия.

Для изготовления небольших партий, опытных образцов, метизов нестандартной формы и конструкций применяют специальное оборудование с числовым программным управлением.

Итак, углеродистая сталь позволяет справляться с задачами разной сложности: от сборки строительных металлоконструкций, деталей для автомобилей и сельскохозяйственной техники до штамповки болтов и гаек.

Заключение

Заказать обработку металлопроката из углеродистой стали можно онлайн и по телефону. «Профбау» изготовит детали любой формы и размера с учетом технологических требований клиента.

Почему выбирают «Профбау»:

- Опыт работы — более 20 лет в сфере проектирования и производства металлоизделий.

- Обработка любых марок сталей: штамповка, резка, гибка, сварка, фрезеровка, 3D-печать и другие способы обработки.

- Высокотехнологичное производство. Предприятие оснащено европейским оборудованием, которое позволяет изготавливать металлоизделий с максимальной точностью в соответствии с ГОСТ.

- Собственный склад. Готовая продукция хранится на охраняемом складе.

- Предоставление гарантии на выполненные услуги.

- Наличие сертификатов, разрешений для выполнения соответствующих работ по обработке металлоизделий.

Наше предприятие работает с клиентами из любых регионов России. Сотрудники компании предоставят подробную консультацию, оформят заказ.