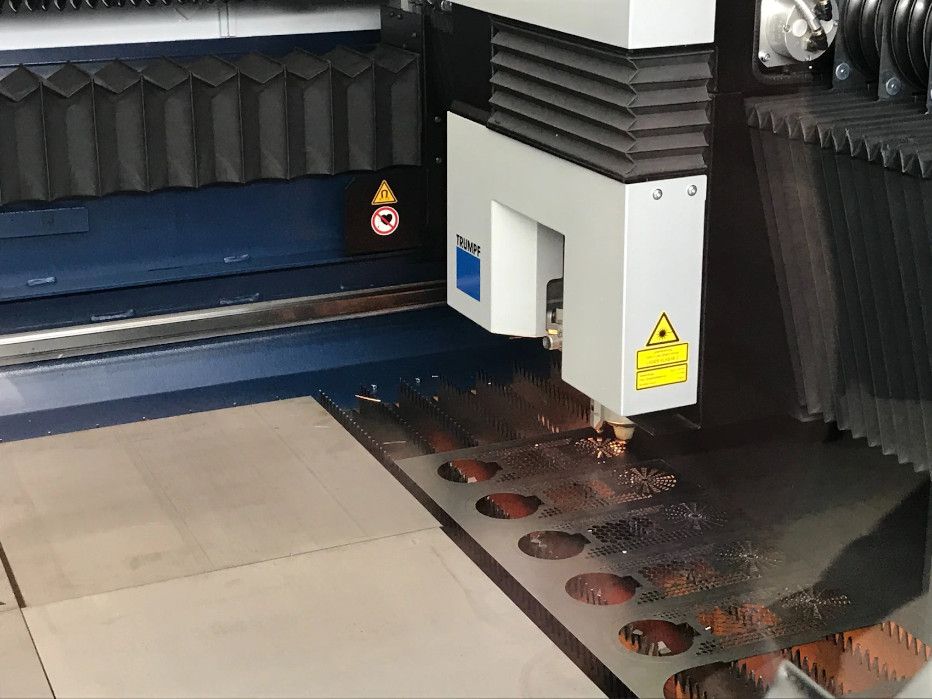

Технологически процесс лазерной резки представляет из себя раскрой плоского листа на станке с использованием лазерного луча. На неподвижную станину станка уложен лист, через движущуюся часть станка — режущий блок (или режущая голова) — подается лазерный луч непосредственно на лист.

Производители оборудования

Лидеры рынка оборудования по лазерному раскрою листа:

В мире: Trumpf (Германия), Bystronic (Швейцария), Prima Power (Италия), Amada (Япония), Salvagnini (Италия), LVD (Бельгия), Mazak (Япония)

В Китае: Han`s Laser, Bodor и многие многие другие

В России: Юнимаш, ВНИТЭП

В Турции: Durma, Ermaxan

Стандарты оборудования

Размеры столов базовые: 1,5х3м. и 2х6м. под формат листа. Есть производители, которые делают столы и более длинные, но основные форматы: 1.5х3м.; 2х6м.; 2х4м.; 2.5х6м.

Современное оборудование подразумевает сменные паллеты (столы). На европейских рынках с более дорогой оплатой операторов популярны системы автоматизации: автоматический склад, автоподача листа, автоматическое снятие готовых заготовок, автоматическая сортировка.

Производители источников

Производители твердотельных источников в мире:

1. IPG – 90% всего рынка источников

2. Trumpf

3. Maxphotonics (фактически это тот же IPG)

Если говорить о лазерных источниках, которые в принципе используются в мире для разных задач — то действительно IPG это подавляющая доля. Потому что в основном у производителей нет своих источников, и они покупают то, что есть на рынке. Поэтому на дешевом китайце или дорогом европейце мы часто видим один и тот же источник — IPG, твердотельный источник волоконного типа.

Некоторые производители сейчас заявляют о том, что придумали свои собственные источники — об этом говорит Amada, Bystronic, еще кое-кто — но, фактически, идея та же: это твердотельный источник волоконного типа, который либо скопирован с IPG, либо есть какие-то договоренности о том, что они как-то используют права на эту интеллектуальную собственность. Но это так или иначе волоконные источники. У Trumpf есть некоторые отличия. Trumpf — единственная компания в мире, которая производит промышленные лазерные источники всех типов. Если у IPG это только твердотельный источник только волоконного типа, то у Trumph есть четыре источника твердотельных: волоконный, дисковый, диодный и импульсный и два вида газовых: коаксиальный и турбинный. У Trumpf тоже есть твердотельный волоконный источник. У немцев есть большая лаборатория, куда ежегодно вливается по 300 000 000 евро на эксперименты с резкой и сваркой различных материалов различными типами и мощностями источников, и поэтому Trumpf пришел к тому, что для резки листа он использует твердотельный источник дискового типа, а не волоконного, и дисковый тип — это их ноу-хау. В отличие от волоконного, активной средой резонатора является не оптоволокно, а кристалл в форме диска, соответственно, волокно — это стекло в стекле с разным показателем преломления, стекло материал аморфный, под воздействием мощного излучения имеет место быть такой эффект как деградация волокна — то есть, волокно мутнеет, все большее количество мощности, которое оно генерирует, рассеивается на этих дефектах. Активная среда дискового источника - кристалл — кристаллическая решетка, каждый атом на своем месте, не меняет своего местоположения — оптические свойства стабильны на протяжении всего срока службы и деградация в таких источниках отсутствует.

Во всех волоконных источниках IPG, Maxphotonics и теми волоконными источниками, которые другие производители применяют, мощность действительно может снижаться. То же самое происходит и в волоконном источнике Trumpf, поэтому они свой волоконник на высоких мощностях не используют. В основном, это касается в районе 1 кВт.

Физика процесса у всех волоконников, вне зависимости от производителя одинаковая с просадкой по мощности со временем.

Мощность источников

Современные мощности источников колеблется от 0,5 кВт — 30 кВт. Если мы будем сравнивать в диапазоне мощности 3 и 4 кВт или 3 и 6 кВт, мы увидим большую разницу в скорости, особенно на тонком листе, при сравнительно разумной доплате. Если речь идет о диапазоне 10 и 12 кВт, (как, например, в Trumpf, где максимальный источник, который ставится на резку листа — это 12 кВт) то, большого прироста в скорости на тонком листе по сравнению с доплатой за мощность не будет, поэтому основные преимущества, за счет чего такая мощность популярна - это, во-первых, увеличить максимальную предельную толщину, на 12 кВт можно резать до 32 мм черную сталь и до 40 мм нержавейку. И, конечно, получить возможность резать азотом все больше толщины. Потому что если у тебя, условно, 6 кВт, то 1 мм резать не на много медленней 12 кВт, но на 6 кВт азотом резать до, условно, 6 мм, и те же 10 мм придется резать на 6 кВт кислородом — это будет медленно, по качеству нормально, но все равно будет горение. А на 12 кВт такую же деталь можно будет резать азотом, и получится прекрасное качество с отличной скоростью.

Физический процесс лазерной резки листа

Физический процесс выгладит таким образом: этот луч расплавляет металл в точке реза и в эту же точку подается режущий газ, который выдувает эту расплавленную массу. Режущий газ может быть либо азот, либо кислород, либо сжатый воздух — в зависимости от того материала, который режется, и тех целей, которых хочется добиться. Луч возникает в источнике и передается на режущий блок посредством оптоволокна или оптоволоконного кабеля. Поскольку длина волны 1 мкм оптоволоконный кабель позволяет такое излучение передавать. Еще остаются источники, которые были раньше распространены — источники газового типа, где длина волны 10 мкм. Такое излучение передается на режущий блок посредством жесткого оптического тракта с зеркалами и линзами. Излучение твердотельного источника обычно используется и более эффективно для резки тонких листов, излучение газового источника — для резки толстых листов. Однако сейчас в последние годы с интенсивным развитием твердотельных источников, им все лучше удается подбирать параметры для резки листов и таким образом газовые источники все более вытесняются и, конечно, будущее за твердотельными источниками.

В отношении газов: холоднокатаный металл можно резать всеми газами. Сжатым воздухом режется быстро, но может образовываться небольшой подгар. Азотом быстро, без подгара, но он дорогой. Кислородом режется хорошо, не очень дорого, но медленно. Сжатым воздухом можно резать примерно на мощных источниках, таких как 10-12 кВт примерно до 6-8 мм, азотом до 10-12 мм (это предпочтительно, т.к. это самая чистая резка), а толщину от 12 мм и выше ничем, кроме как кислородом не порежешь. С кислородом, конечно, горение материала, там больше и грязи, и линзы загрязняются, но других технологий пока нет.

Раскрой листа металла

Будущее всё-таки за сопутствующими процессами. Конечно, технический прогресс есть и не только источники делаются все более мощными, но и оптические системы совершенствуются, и кабели передачи, и так далее. Совершенствуются детали станка, которые не связаны с излучением — это приводы, которые становятся быстрее, точнее и более прецизионнее. В приводах тоже важна не только та скорость, до которой ты сможешь их разогнать, но нужно еще и вовремя затормозить. Это более точная механика. Мы сейчас говорим о скорости, и тут также важен параметр «ускорение», что является первой производной от скорости по времени, и такой параметр как «рывок», который является второй производной от скорости по времени. То есть, как быстро он на это ускорение выходит.

Есть закон, по которому металл плавится и т.д., как этот процесс происходит. И уже все тяжелее и дороже стало ускорять этот процесс, и сейчас все больше производителей думают о том, как ускорить другую часть технологической цепочки, такую как разгрузка, сортировка, автоматизация.

В плане резки сейчас каких-то прорывов ожидать не стоит. Надо думать, как ускорять и автоматизировать сопутствующие операции, потому что резка с точки зрения мощности источника подходит к своему пределу. Если, конечно, какого-то внезапного случайного прорыва не случится.

Использование «поворотной головы» в станках лазерной резки, в лазерной обработке листа встречается редко. В классическом режиме режущая голова располагается перпендикулярно листу и настроена на его толщину. При повороте головы для снятия фаски толщина листа увеличивается на косинус угла к поворота. А таком случае необходимо подавать большую мощность и контролировать такой процесс довольно тяжело.

У нескольких производителей были станки с двумя головами в свое время, которые работали синхронно для увеличения производительности, но слишком сложная механика привела к тому, что все-таки решили от такой идеи отказаться. Это решение для узкой, специализированной задачи, когда ты режешь электротехнику, у тебя там роторы, стартеры, у тебя много одинаковых позиций, и они вдоль лежат — для них да. Но если головы режут разные детали, то это рассинхронизация — один уже порезал, а другой будет ждать, они же на одной балке. Их имеет смысл использовать только для узкой задачи, когда режешь много всего одинаково и головы будут работать синхронно.

Некоторые производители придумали получать фаску и зенковку отверстий методом импульсного излучения. Т.е. за счет контроля мощности, в каждой заданной точке металл может прожигаться не до конца, а до определенной глубины. Программируя эту глубину, лазер может вырезать отверстие как в режиме обычной резки, и далее сделать вокруг нее зенковку под нужным углом с помощью такого программируемого импульсного излучения.

Отличия от других методов раскроя листа

Лазерная резка везде, где мы видим. Везде, где идет работа с листовым металлом, лазерную резку применять удобно и эффективно. Это быстро, это не так дорого и ты уходишь на тонком листе сразу от механической обработки. Безусловно, каждая технология имеет свой диапазон применения. Плазма — для толстого листа, на тонком листе она не будет эффективной, хотя может его порезать. Гидрообразив — да. Но гидрообразив имеет достаточно дорогую себестоимость метра реза, потому что использует у себя такой дорогой песок и не эффективен с точки зрения скорости. У него свой диапазон применения — это либо толстые металлы или не-металлы: камень, стекло — здесь как раз ни лазер, ни плазма не годятся и гидрообразив прекрасно себя показывает. В той промышленности, которую мы видим вокруг себя, изделия этой промышленности — вентиляция, машиностроение, сельхозмашиностроение, мебель, лифты и т.д. - везде в этих отраслях используется лист, и, соответственно, за ним — лазерная резка.