Фрезерование пазов позволяет получить необходимые выемки на плоских или фасонных поверхностей. Процесс отличается двумя видами движений: инструмент вращается вокруг своей оси с высокой скоростью и одновременно — движется поступательно. Основной инструмент здесь — фреза, диск с режущими зубьями. Оснастка выбирается под станок и тип металла. Расскажем, как именно проводится фрезерная обработка пазов и канавок и в чем особенности такой технологии металлообработки. Опишем стандартные процессы и правила выбора подходящих инструментов.

Фрезы для обработки уступов и пазов

Уступ — это выемка между 2 плоскостями, расположенными относительно друг друга под прямым углом. Таких ступенчатых выемок в детали может быть несколько, что зависит от конфигурации. Также они различаются по форме и бывают прямоугольного сечения, сложной формы или выборкой в виде буквы Т.

Для их получения используют фрезерные станки, где применяются дисковые и концевые фрезы. Первый вариант используется там, где рабочая поверхность размещена горизонтально, второй — где вертикально. Расскажем подробнее об особенностях каждого инструмента.

Дисковые — небольшой ширины, по форме — цилиндрические, с зубьями, концы которых остро заточены. Они могут быть 2-сторонними, когда зубья располагаются на торцевой и на цилиндрической поверхности, и 3-сторонними (с расположением на обоих торцах). 3-сторонние имеют направленные в разные стороны зубья, что повышает их производительность. Из-за формы и расположения режущих частей зубья удаляют увеличенное количество металла и эффективнее отводят стружку.

Уступ может создаваться и фрезой концевого типа. Для крепления здесь используются цилиндрические либо конические хвостовики из углеродистых марок стали. Уже к ним приваривается режущая часть. И здесь уже применяются легированные стали, быстрорежущие. Сами режущие части могут быть крупно- или нормальнозубые. Крупный зуб используется для значительных глубин и при существенной подаче, нормальный — для типовых параметров. Современные концевые фрезы работают как высокопроизводительная оснастка и обеспечивают хорошую чистоту. Такая обработка уступа проводится быстро и точно.

У каждого типа фрез есть свои особенности в работе. Так, фрезерование уступов проводится фрезой с самым малым диаметром из возможных. Чем типоразмер меньше, тем более жестким будет инструмент при работе и тем больше окажется его вибрационная устойчивость. Расскажем, как именно можно создавать уступы с помощью дисковых или концевых фрез.

Как делают уступы с помощью дисковой фрезы

Дисковые фрезы для обработки применяются в качестве основной оснастки на горизонтально-фрезерном станке. Чаще используются 2-сторонние. Но если речь идет о получении ступенчатой шпонки, то используют 3-стороннюю. Это позволяет поочередно обрабатывать уступы с каждой из сторон. Геометрические параметры рабочего инструмента выбирают по ГОСТ 9474.

Для фиксации заготовки используются тиски, и правильность ее установки по высоте обязательно проверяется по разметочным меткам с помощью рейсмуса. Для фиксации используют зажимы с накладками из цветных металлов высокой мягкости, что позволяет оставить грани стального бруска неповрежденными. Режим резания подбирается в зависимости от геометрических параметров фрезы. Есть специальные диаграммы по определению подачи, скорости резания и оборотов. Если применяется фреза из быстрорежущей стали с разным рабочим направлением зубьев, то обязательно используется эмульсионное охлаждение.

Непосредственное фрезерования уступов и пазов проходит так:

- включается вращение шпинделя;

- подводится заготовка, для чего используются лимбы подачи в вертикальном и поперечном направлении;

- вращение отключается, салазки обоих направлений застопориваются;

- устанавливаются кулачки, отвечающие за продольную подачу стола на длину фрезерования;

- включаются вращение и охлаждение, заготовка подается в рабочую зону и проводится ее обработка.

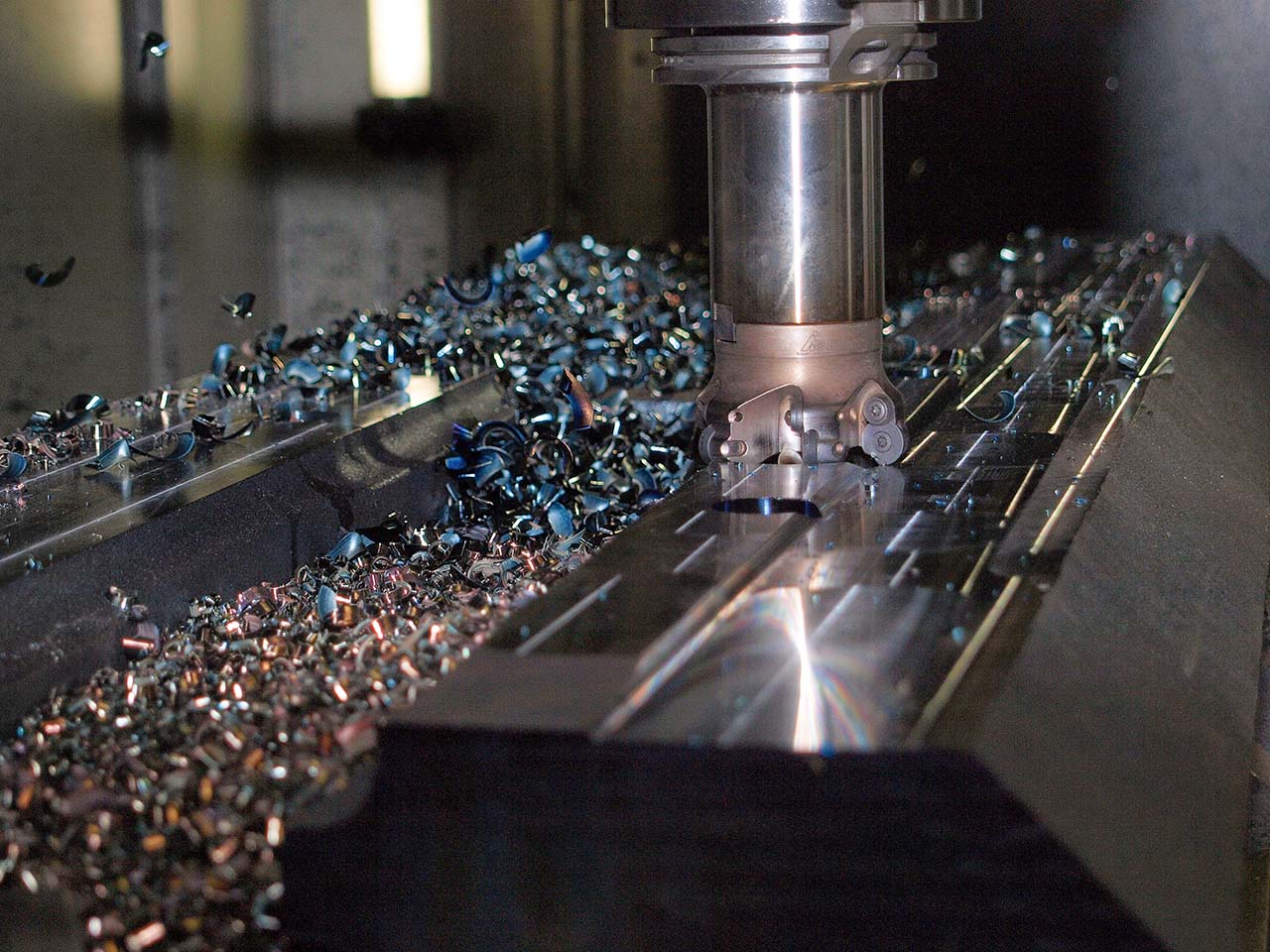

Когда требуется черновая обработка поковок или заготовок после литья, используют обдирочные фрезы. Они позволяют фрезеровать детали, у которых имеется значительный припуск на обработку. Режущие кромки инструмента дополнены здесь стружкоразделительными канавками. Это дает возможность фрезам срезать и убирать большой объем металла за один проход.

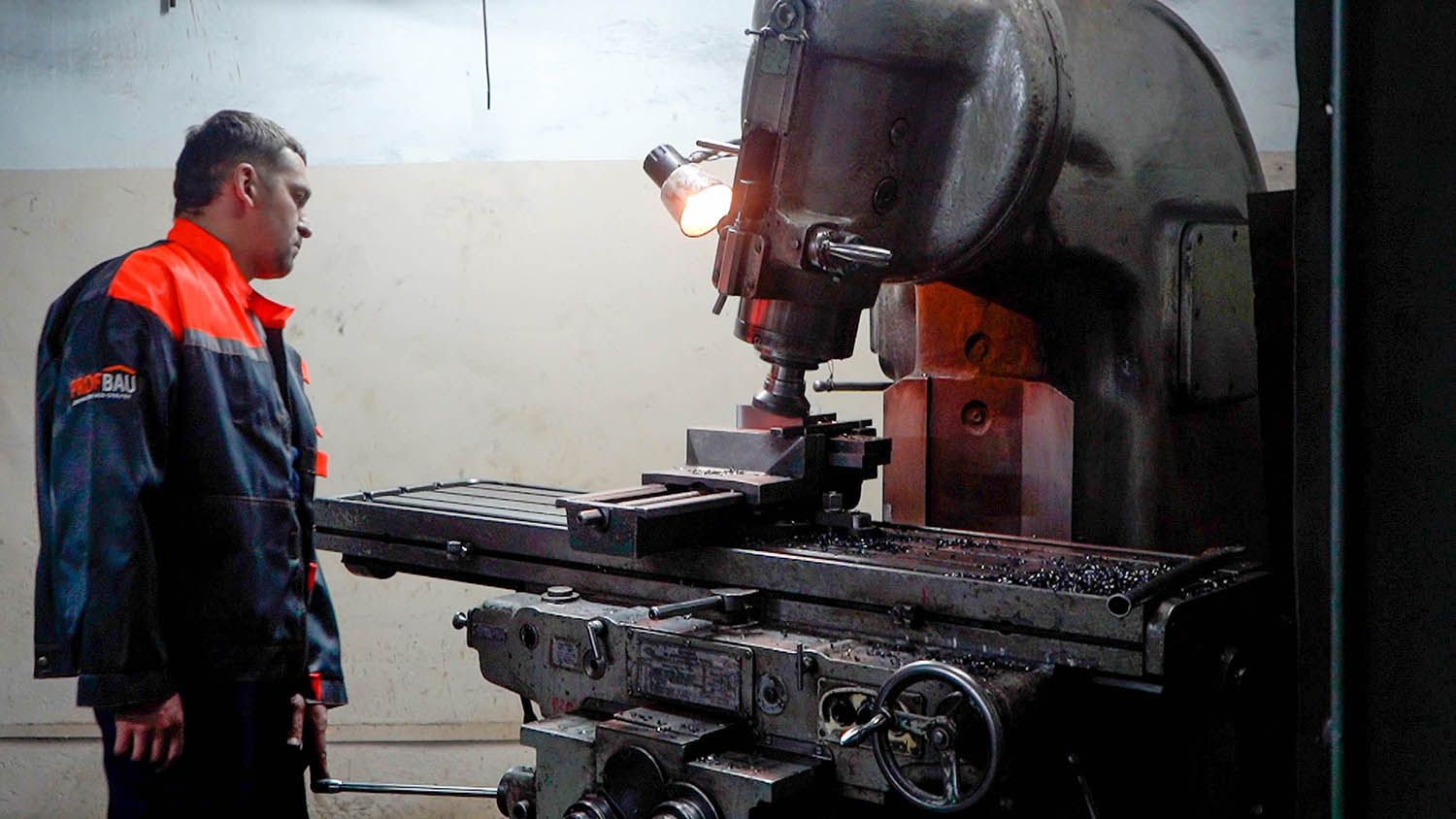

Когда обработка завершится, нужно провести контрольные замеры, не доставая детали из тисков. Контролируются указанные в рабочих документах допуски на геометрические размеры и требуемую чистоту поверхности. Затем деталь можно снимать и передавать в отдел контроля. Именно так и работают производственные мощности Profbau. Сегодня это автоматизированные линии и станки с ЧПУ, поэтому количество ручных операций здесь сведено к минимуму, как и “человеческий фактор”. Именно поэтому мы можем быстро производить большое количество однотипных деталей без погрешностей и отклонений.

Как создаются уступы концевой фрезой

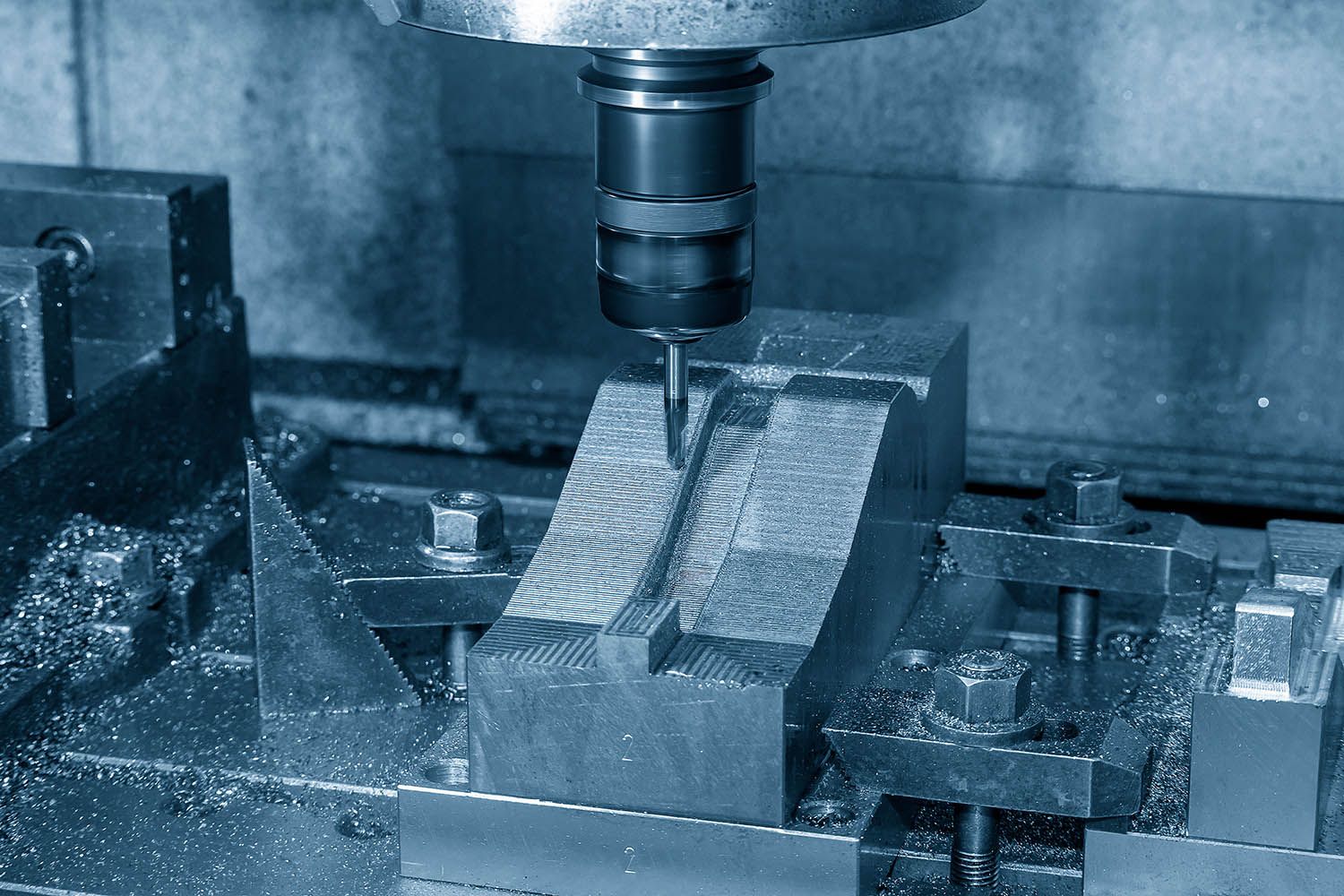

Это делается на фрезерном станке вертикального типа. Детали могут обрабатываться концевыми фрезами ГОСТ 8237 — например, нормальнозубыми, с хвостовиком цилиндрической формы. Диаметр выбирают в зависимости от глубины фрезерования. Важно учесть: направление канавок инструмента должно совпадать с вращением шпинделя. Тогда металлическая стружка при снятии будет транспортироваться вверх.

После закрепления заготовки в тисках фреза тоже фиксируется и настраивается на режим резания. Скорость и подача рассчитываются с учетом того, о каком металле идет речь, и обязательно учитываются ширина фрезерования и глубина реза.

Все необходимые приспособления подбираются технологами на этапе разработки техпроцесса. Затем мастер точно настраивает оборудование. Все это позволяет осуществлять фрезерную обработку с высокой точностью и чистотой. Так, точность позиционирования современных программируемых автоматизированных центров для фрезерования составляет 10 мкм.

Отдельно расскажем о том, как проходит обработка шпоночного паза. Здесь возможны разные варианты и технологии — в зависимости от того, о каком именно углублении идет речь.

Прямоугольные пазы со сквозным проходом

В этом случае используются дисковые (пазовые, трехсторонние) либо концевые фрезы. Ширина дискового инструмента (его диаметр) выбирается таким образом, чтобы она была меньше, чем ширина выемки. Фрезеровку проводят за несколько проходов.

Для концевых фрез важно выбрать и направление вращения шпинделя. Оно должно идти в обратную сторону по отношению к винтовым канавкам фрез.

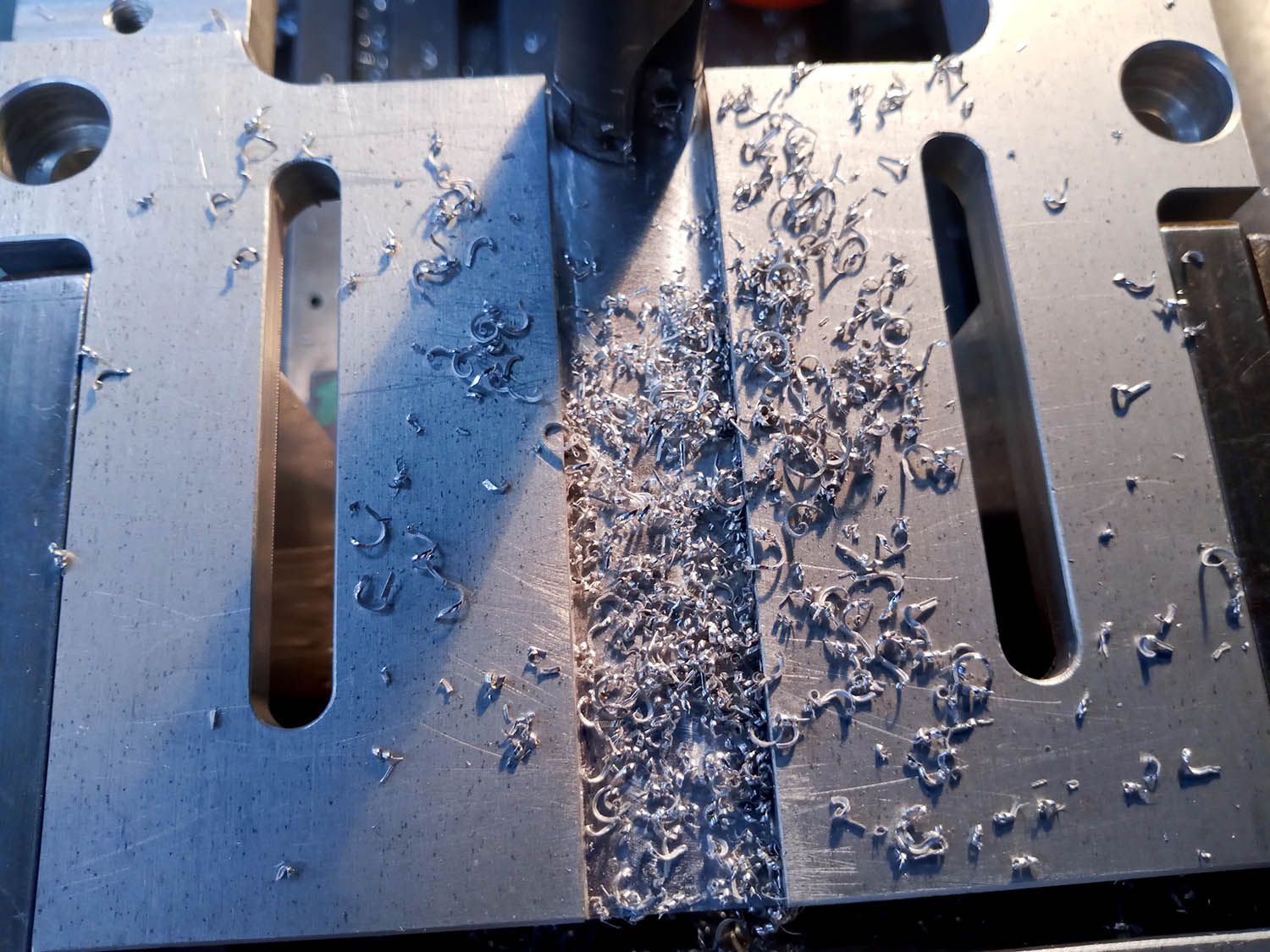

Фрезерование замкнутых пазов

Здесь используются концевые фрезы и станки вертикального расположения. Диаметр рабочего инструмента выбирается таким образом, чтобы он был меньше ширины получаемого паза на 1-2 мм.

Чтобы обеспечить врезку на заданную глубину, стол с заготовкой перемещают сначала вдоль, а потом вертикально. Затем включается продольная подача, и паз фрезеруется сразу на необходимую длину. После этого выполняются чистовые проходы, что позволяет “доработать” боковые стороны углубления.

Если же речь идет не о прямых, а о криволинейных пазах, процесс обработки будет несколько отличаться. Такие выборки фрезеруются на полную (необходимую) глубину сразу за один рабочий проход. Соответственно, и движение подачи рассчитывается и назначается сразу же, исходя из этого условия. Для этого определяют сумму векторов поперечного и продольного движения подачи. Там, где направление пазов будет изменяться, можно уменьшить врезку. Для этого берут фрезы с минимальными вылетами и снижают скорость подачи.

Замкнутые пазы могут иметь и специальный профиль — например, Т-образный или “ласточкин хвост”. Для таких задач используются продольно- или вертикально-фрезерные станки, где выполняется три или два прохода соответственно. Фрезы в этом случае функционируют в очень неблагоприятных условиях. Важно сохранить рабочие качества инструмента и исключить перегрузку, для чего ограничиваются параметры процесса — скорость резания, подача на зуб.

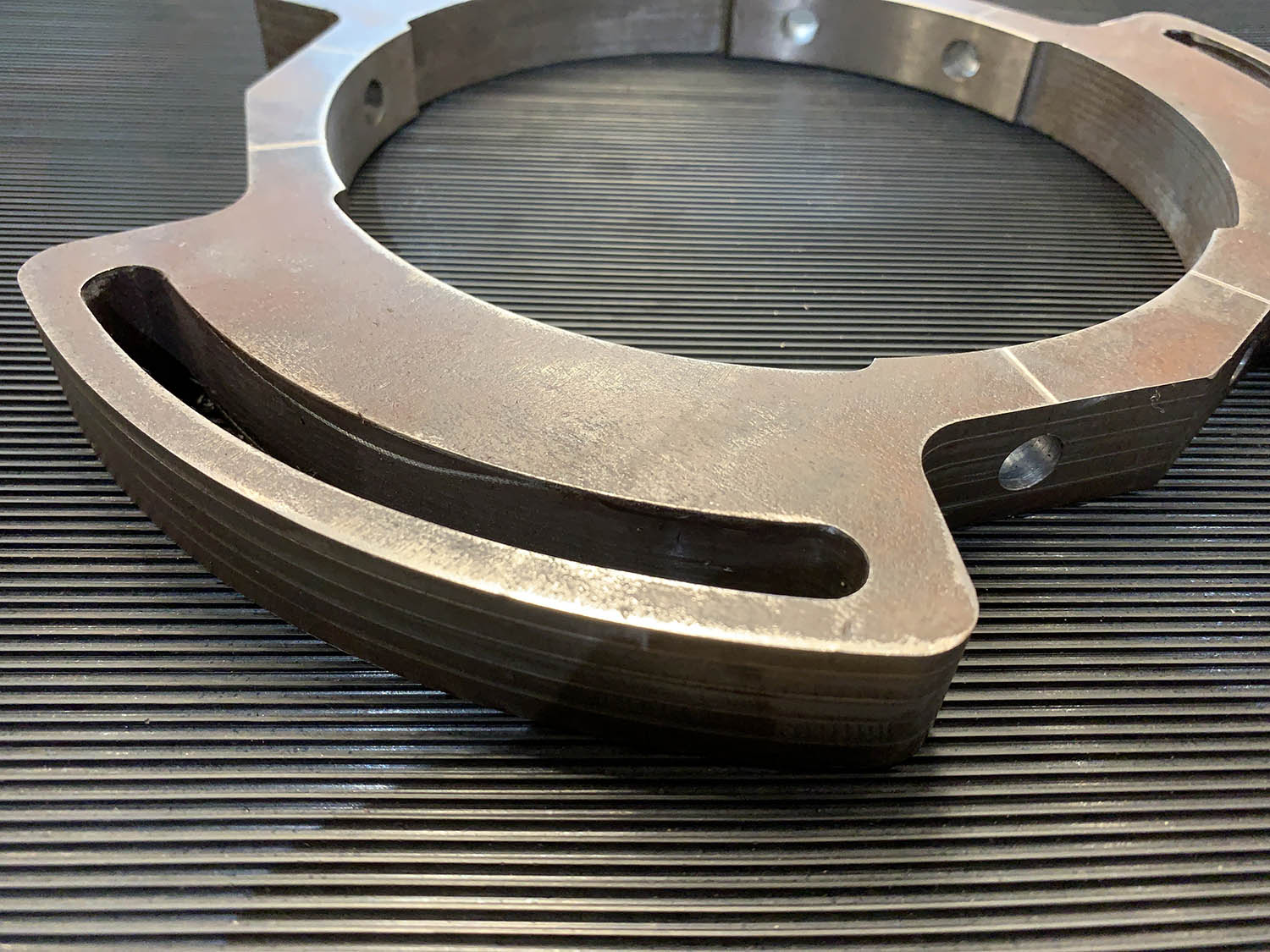

Изготовление шпоночных пазов

Эти выборки могут быть полузакрытыми, закрытыми, открытыми или сквозными. Также они различаются по сечению шпонок, которые будут использоваться совместно.

После установки заготовки на призмах проводят обработку пазовыми дисковыми фрезами. Подходят также шпоночные или насадные. Обычно они устанавливаются так, чтобы проход велся по диаметральной плоскости.

Особенности проведения работ здесь будут зависеть от конкретного типа шпоночного паза:

- для открытых, у которых радиус выходной канавки соответствует скруглению на рабочем инструменте, используется режущая оснастка дискового типа;

- там, где радиусный выход канавки в торце не нужен, применяют шпоночную или концевую фрезу;

- паз под сегментные шпонки создают хвостовыми или насадными фрезами, при этом движение подачи возможно только по направлению к центру вала;

- если нужно точно проконтролировать ширину выборки, то фреза врезается на небольшую глубину до 0,4 мм и делает проход, а затем — снова на ту же глубину, но проход по всей длине ведется уже в противоположном направлении (маятниковая подача на спецстанках делает возможным такой подход);

- шпоночные пазы получают одноименными фрезами при контроле скорости резания и глубины прохода.

Рабочие режимы фрезерования и тип резца, выбирают в зависимости от твердости обрабатываемого металла.

Работа с уступами: методы, особенности

Уступ — это выборка с двумя взаимно-перпендикулярными плоскостями, и их может быть в одной детали один либо несколько. Такую фрезеровальную операцию проводят дисковым или концевым инструментом, причем можно использовать сразу необходимый рабочий комплект. Для уступов с большими габаритными размерами и увеличенной шириной используют торцовые фрезы.

Основное оборудование здесь — станки с вертикальным или горизонтальным расположением рабочей плоскости — так же, как и в случае с пазами. Если выборок две, и они размещены симметрично относительно друг друга, то обработка проводится на поворотном 2-позиционном столе. В этом случае вначале фрезеруют первый уступ, а затем деталь в приспособлении поворачивают на 180 градусов, повторяют операцию в другом нужном месте.

Выбор конкретного типа фрезы во многом зависит от материала и сложности его обработки. Так, если речь идет о металлах, которые обрабатываются легко и со средней сложностью, но предполагается большая глубина фрезерования, то используются дисковые фрезы с крупными либо нормальными зубьями. Мелкозубый инструмент применяется для труднообрабатываемых материалов.

Типоразмер подходящей дисковой фрезы выбирается таким образом, чтобы она была примерно на 6 мм больше желаемой ширины уступа. В этом случае обеспечивается максимально точное соответствие размеров. Важно учесть, что габариты инструмента меняются после переточки. Поэтому крепление инструмента проводится в специальные патроны, где можно гарантировать необходимое смещение.

Скоростное фрезерование уступов и пазов

Фрезерование металлов с высокой скоростью возможно, но понадобится использование твердосплавных дисковых фрез (специальные пластинки из особого сплава, закрепленные на стальном корпусе). Почти всегда у такого инструмента зубья расположены часто, что обеспечивает плавность работы.

Дополнительные твердосплавные ножи могут быть и вставными. В этом случае инструмент больше подходит для широких пазов или уступов. В этом случае обслуживание инструмента упрощается. Но обработку нужно вести по подаче.

Высокопрочные твердосплавные пластины, закрепленные на монолитном корпусе рабочего инструмента, позволяют производить обработку прочных сплавов и марок стали с высокими показателями твердости.

Как закрепить инструмент на станке при фрезеровании уступов и пазов

К подготовительным работам по подготовке инструмента предъявляются такие правила:

- Дисковые фрезы должны устанавливаться с контролем торцевого биения. Для операций по обработке пазов эта величина не должна превышать 3 десятых мм.

- Если речь идет о концевых фрезах с хвостовиком конической формы, то они устанавливаются в отверстие на шпинделе. Для этого используются втулки-переходники. Потом фреза затягивается.

- Если предполагается частая смена оборудования во время работы, то используется быстросменный патрон. Его корпус устанавливается, затягивается, затем вводят фрезу во втулочное отверстие и фиксируют ее там. После — втулку закрепляют в корпусе патрона. Затяжку необходимых деталей контролируют накидным ключом.

- Для установки фрезы концевого типа с хвостовиком цилиндрической формы используется цанговый патрон, в основе которого — упругая сменная цанга. Достаточно завинтить гайку, чтобы закрепить фрезу, и она будет прочно зафиксирована.

Для контроля установочного положения могут использоваться специальные шаблоны или щупы (пластинки из металла фиксированной толщины). Тем самым контролируется взаимное расположение используемого инструмента. Еще применяют угольник или плоскопараллельные концевые меры. Это позволяет проверить ориентацию фрезы относительно центральной оси вала.

Правильное расположение помогает настроить инструменты, обеспечить базирование заготовки таким образом, чтобы погрешность в размерах была минимальной. Надежные станки с ЧПУ обеспечивают точное позиционирование и работают без сбоев.

Контроль фрезерованных выборок

Контроль фрезерованных пазов, уступов проводится стандартным измерительным инструментом. Например, для сквозных, прямоугольной формы, используются штангенциркуль и измерительная линейка, а также можно применять рейсмас. Те же измерительные приспособления подходят для контроля шпоночных пазов, но здесь можно брать еще угольник. Пазы можно проверять заранее подготовленными шаблонами. Уступы контролируются рейсмусом, линейкой или штангенциркулем. В углублениях и выборках типа “ласточкин хвост” сложную геометрию контролируют специальными мерными роликами.

В компании Profbau в обязательном порядке проводят выходной контроль всех фрезерованных пазов, уступов. Работы ведутся по чертежной документации заказчика, или по техническому заданию, разработанному нашими специалистами и утвержденному клиентом. В случае с пазами, уступами, выемками обязательно контролируются такие параметры: правильность геометрии (например, параллельность сторон), точность размеров (в соответствии с допусками и необходимым классом точности), шероховатость внутренних поверхностей. Проверяют точность размещения выборки относительно других поверхностей детали.

Фрезерная обработка деталей из различных металлов и сплавов ведется на станках с ЧПУ, которые обслуживаются высококвалифицированными операторами. Это обрабатывающие программируемые центры. Такие станки точно настраиваются, требуют минимального вмешательства оператора. В них предусматривается увеличенный инструментальный магазин, до 24 единиц. При этом замена оснастки выполняется в очень короткий период времени. Мы работаем со всеми типами металлов, включая медь, бронзу, латунь, алюминий, титан, а также — углеродистые, конструкционные, легированные стали. Даже сложные проекты выполняем быстро. Заключаем договор с указанием даты отгрузки вашего заказа. Металл можно приобрести на нашем складе: есть вся необходимая входная контрольная документация, сертификаты на разные сортаменты и размеры.

С помощью фрезерования можем изготовить фланцы, шайбы, каретки. Чтобы обсудить детали вашего заказа, оставьте заявку на сайте, напишите в чат или позвоните. Можем связаться с вами по е-майл. Работаем по всей России.