Для изготовления высокопрочных, качественных инструментов для резки, строительно-монтажных работ, пресс-форм для литейного производства, штамповок, разных заготовок, контрольно-измерительного оборудования применяют инструментальную сталь.

В состав материала входит углерод и легирующие добавки в разном процентном соотношении. Они повышают прочность сплава, улучшают его электропроводность, стойкость к коррозии.

В статье подробно расскажем, что такое инструментальные виды сплавов, как их изготавливают,используют.

Назначение материала: состав

В состав стали входит не менее 0,7% углерода. При этом процентное содержание углерода (C) может различаться.

Если содержание (С) низкое, сталь имеет высокий уровень вязкости. Сплавы, в которых содержится свыше 0,7%, обладают достаточным запасом твердости и износостойкости.

Для улучшения физических свойств металла в него добавляют легирующие компоненты: хром, молибден, кремний и прочие элементы.

За счет высокой прочности из стального сплава делают лезвия, пильное полотно, хирургические инструменты.

Какие бывают инструментальные стали

Производители приняли классификацию материала по показателям износостойкости, теплостойкости, твердости. Сплавы разделены на несколько категорий.

- Теплостойкие, вязкие. Показатель углерода находится на низком/среднем уровне. В состав добавляют хром, молибден.

- Не теплостойкие, вязкие, высокой твердости. Показатель (С) находится на среднем уровне. Отличается низким содержанием легированных компонентов.

- Высокой твердости, износостойкости, теплостойкости. В составе металла более 3% углерода, а также большой процент, легирующих компонентов.

- Средней теплостойкости, высокой твердости и износостойкости. В зависимости от марки материал содержит от 2 до 3% углерода и от 5% хрома. В составе некоторых марок применяется до 12% хрома.

- Низкой теплостойкости, высокотвердые. В металле содержится большое количество углерода и незначительный процент легированных элементов.

Кроме того, инструментальная сталь бывает:

- Углеродистая стандартного типа

Материал изготавливают с низким содержанием легирующих компонентов — до 1%. При этом доля (С) составляет не ниже 0,7%.

Высококачественная углеродистая сталь выдерживает значительную механическую деформацию, обладает химической инертностью. Из материала производят инструменты разного назначения: механические, для выполнения ручных работ. Также металл применяют для электронно-измерительных приборов.

- Легированная

Содержание легирующих элементов в легированных марках стали— свыше 1%. Некоторые металлы могут содержать свыше 15% добавок: хром, медь, алюминий, вольфрам, никель и другие компоненты.

Легирование металла позволяет улучшить сопротивляемость сплава коррозии, механической деформации. С помощью легирования можно сделать материал более пластичным, снизить степень его магнетизма.

- Быстрорежущая

Эта разновидность инструментальных сталей содержит до 1,5% углерода. Кроме того, в составе есть хром, молибден, кобальт в разном процентном соотношении.

Из плюсов стали: стойкость к механической деформации,твердость, устойчивость к ржавчине. Из металла изготавливают лезвия, пилы, медицинские инструменты.

Чтобы получить быстрорежущий сплав, производители применяют технологию закалки и отпуска или отжига. Высокая себестоимость оправдана сложным изготовлением.

- Валковая

В составе валковых сталей есть различные легирующие компоненты. Для валковых сплавов характерна высокая прочность.

Валковая сталь выплавляется в виде листового металлопроката разной толщины. Прокат режется на полосы, пластины. Из него производят инструменты, предназначенные для резки металлических заготовок, деталей, конструкций.

Чтобы улучшить технические свойства металла, производители закаливают металл.

- Штамповая

К материалу относят стальные сплавы, содержащие до 1,5% углерода. Чтобы улучшить свойства материала,производители добавляют небольшое количество хрома, никеля, алюминия.

Особенность сплава в том, что на конечной стадии производства (выплавки) он становится очень вязким. Но когда металл застывает, он добирает прочность, получает однородную структуру. Кроме того, на этапе выплавки сталь проходит через штамповку.

Из плюсов: стойкость к появлению дефектов в виде трещин, сколов, повышенная теплопроводность.

Технические характеристики инструментальной стали

Общие характеристики для материала не зависимо от его марки:

- Сохранение высокой прочности, износостойкости при нагреве до +900 градусов.

- Увеличенная температура каления. Материал способен приобретать кристаллическую решетчатую структуру — мартенсит.

- Стойкость к абразивному износу.

- Стойкость к сопротивлению на разрыв.

- Высокая твердость — до 65 единиц по шкале Роквелла.

А так как из стали производят режущий инструмент, она должна отвечать следующим требованиям:

- оставаться пластичной в состоянии нагрева;

- отлично прокаливаться;

- хорошо обрабатываться: резаться, шлифоваться;

- обладать низкой чувствительностью к перегреву;

- оставаться устойчивой к деформации.

Кроме того, сплав должен противостоять уменьшению процентного содержания (С) в составе в случае воздействия высокой температуры в окислительной среде или в водороде.

Чем отличается инструментальная сталь от других

Разные виды сталей различаются составом, техническими характеристиками, областью применения. Но именно состав определяет свойства материала.

Отличие от конструкционных сталей

В таблице указаны основные отличия в зависимости от вида стали.

|

Отличия |

Инструментальная |

Конструкционная |

|

Применение |

Изготовление режущих инструментов, штамповок, контрольно-измерительных приборов. |

Изготовление металлоконструкций, которые хорошо поддаются сварке, рельсов, метизов. |

|

Наличие примесей в составе |

Вредные примеси (фосфор, сера) отсутствуют, что увеличивает прочность. Материал содержит углерод и легирующие компоненты для улучшения технических свойств. |

Содержит фосфор, серу, что увеличивает хрупкость металла. |

Отличие от углеродистых и легированных сталей

Углеродистые и легированные стальные сплавы являются разновидностями инструментальной стали. Но между ними есть отличия.

- Углеродистые

Изготавливаются по ГОСТ 1435-99. Содержат высокий процент углерода. При нагреве теряют прочность. Применяются в производстве механизмов, деталей, инструментов, которые не работают в горячих средах (температура нагрева изделия не должна превышать +200 градусов).

Углеродистые металлы используют для сверл, метчиков.

Из-за того, что металл плохо поддается сварке, он не подходит для изготовления сварных металлоконструкций.

- Легированные

Изготавливаются по ГОСТ 5950-2000. Кроме углерода, содержат добавки разных металлических элементов, которые придают сплаву определенные свойства.

- Вольфрам: высокая стойкость к воздействию нагрева, твердость.

- Хром: стойкость к коррозии, низкая пластичность.

- Кобальт: устойчивость к жару, вязкость.

- Никель: прочность.

- Молибден: упругость, жаропрочность.

- Ванадий: повышенная прочность, устойчивость к износу.

В составе может содержаться один или несколько элементов в разном количестве. Это позволяет производителю получать металл, который будет хорошо свариваться, сопротивляться нагреву, легко обрабатываться, оставаться устойчивым к деформации.

Какие ГОСТы применяют в производстве инструментальной стали

Для каждой разновидности металлического сплава принят государственный стандарт. ГОСТ регулирует состав, качество и прочие показатели материала. В таблице указан Госстандарт и описание сплава, к которому он относится.

|

ГОСТ |

Вид стали |

Маркировка |

|

1435-99 |

Углеродистая |

У8, У13 и так далее. В сплаве У8 массовая доля углерода равна 0,8%, а в У13 — 1,3%. То есть цифра после «У» указывает на десятую долю (С) в сплаве. В металле с низким содержанием побочных компонентов в маркировке добавляется буква «А». Например, У12А. |

|

5950-2000 |

Легированная |

Х, 10ХС и так далее. Если в маркировке перед первой буквой стоит цифра, то она показывает процентное содержание карбидов в составе. Например, 10ХС — 9% карбида. Если первая цифра отсутствует, значит, процент карбида равен единице. Остальные буквы обозначают легирующие компоненты. |

|

19265-73 |

Быстрорежущая |

Для обозначения используют «Р». В состав материала входит вольфрам, процентное соотношение которого указывают цифрой. Если добавлен кобальт, в маркировке указывают букву «К», а для ванадия — «Ф». Так как быстрорежущие сплавы содержат хром, количество которого постоянно (от 3 до 4%), этот элемент в маркировке не указывают. |

|

1265-74 |

Штампованная |

Производители применяют для штампованных сплавов ту же маркировку, что и для легированных. Однако штампованные сплавы бывают холоднодеформированными и горячедеформированными. |

Марки инструментальных сталей

Марка сплава напрямую влияет на его физические свойства.Производители выпускают разные виды марочной стали для изготовления продукции, которая подвергается механическим, термическим и прочим воздействиям.

Марки углеродистой стали

- Стандартная

У7, У7А — прочная сталь, устойчивая к ржавлению, с низкой теплопроводностью. Применяется в изготовлении топоров, долотом, игл, плоскогубцев, молотков, крючков и прочих изделий.

- Повышенной прочности

У8, У9 — высокопрочный сплав. В отличие от У7 менее стоек к воздействию температуры. Из этой марки изготавливают детали для промышленных станков, метизы, ролики, пильное полотно, запчасти для часовых механизмов и элементы, которые во время эксплуатации не будут нагреваться.

- Стандартной/повышенной прочности с легированием или без дополнительных компонентов

У10, У11 — прочный материал, способный выдержать механическую деформацию. Материал не боится незначительного локального нагрева.

Для улучшения стойкости к воздействию высокой температуры, улучшения пластичности, повышения устойчивости к коррозии в сплавы легируют.

Металл применяют в производстве ленточнопильных полотен, фрез, медицинских инструментов. У10/У11 нередко используются в изготовлении деталей для электроинструментов.

- Стандартной/повышенной прочности без легирования

У12, У12А — это грубые сплавы с низким классом точности. Применяются для изготовления деталей, запчастей, которые не будут подвергаться сильному нагреву. Например, У12 подойдет для резцов, напильников.

В эту группу также входит марка У13 и У13А. При воздействии на поверхность металла высокой температурой он становится пластичным. Подходит только для изготовления ручных инструментов.

Марки легированной стали

Инструментальная легированная сталь имеет в составе, кроме углерода, дополнительные компоненты. Массовая доля добавок указывает цифрами и составляет десятую долю от процента.

Например, к легированным сплавам относят: Х12, 6ХВ2С, 4Х2В5МФ и так далее.

Рассмотрим несколько марок легированной стали, область их применения.

- Х12МФ. Сплав применяется в изготовлении деталей, работающих в среде высокого давления — до 1600 Мпа. Подходит для высокоточных штампов, пуансонов. Из-за того, что металл плохо сваривается, его нельзя применять для сварных металлоконструкций.

- ХВГ. Сплав отличается повышенной упругостью. Материал сохраняет целостность при изгибе, контактном нагружении. Применяется в изготовлении фрез, метчиков, сверл.

- 4Х5МФС. Сталь подходит для литьевых пресс-форм, прессовых вставок, молотовых штампов. Из преимуществ: высокая прочность, износостойкость.

- 3Х3М3Ф. Металл способен выдерживать воздействие средних/высоких температур. Поэтому эту марку применяют для деталей ковочных машин, кривошипных прессов, которые используются в изготовлении мелких деталей и инструментов.

Марки быстрорежущей стали

Чаще всего из быстрорежущей стали изготавливают инструменты, предназначенные для резки.

К преимуществам металла относят стойкость к воздействию температуры, повышенную твердость, сопротивляемость деформации. Для получения сплава могут применяться легирующие добавки.

В качестве дополнительных компонентов используют кобальт «К» и молибден «М». Сталь маркируют, как Р6М5, Р9М4К8.

Быстрорежущая сталь применяется в производстве разверточных сверл, протяжек, дисковых фрез.

Закалка и отжиг инструментальной стали

Чтобы улучшить физические свойства металла, его подвергают закалке и отжигу.

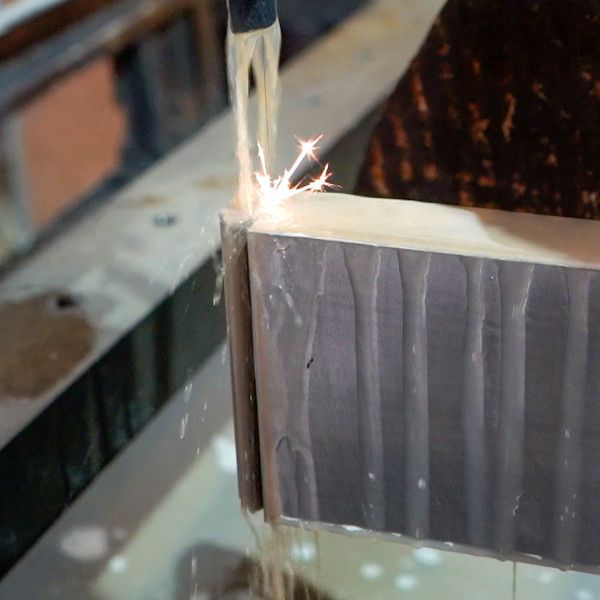

При закалке металлическая заготовка или инструмент нагревается в специальных ваннах с добавлением солей. Это необходимо для равномерного распределения тепла по всей детали. Но нагрев заготовки происходит пошагово. Для этого применяют три ванны:

- Температура нагрева — до +500 градусов. Металл должен находиться в ванне около 60 минут.

- Температура снижается до +300 градусов.

- Температура поднимается до +1300 градусов. На последнем этапе металл проходит через полную стадию закаливания.

Три этапа закалки помогают правильно распределить количество мартенсита и аустенита.

Для расплавления аустенита металл должен пройти через процедуру отжига. То есть на металлическую поверхность воздействуют температурой до +550 градусов. Отжиг проводят не менее трех раз.

Чтобы закалить металл, на него также воздействуют низкой температурой. Для этого металлическую деталь опускают в специальное вещество, температура которого составляет не выше –50 градусов.

Важно отметить, что закалка и отжиг помогают стали набрать нужную твердость. После процедуры сплав получает оптимальную структуру.

Где применяется инструментальная сталь

Сфера применения — производство ручного и механического строительно-монтажного инструмента: стамесок, сверл, молотков.

Также производители делают из различных сплавов колюще-режущие инструменты: ножи, гильотины, гравировальные головки, скальпели.

Высокая прочность углеродистой стали позволяет применять ее для прессов/штампов. Другие виды сплавов не могут выдержать воздействия высокого давления.

Заключение

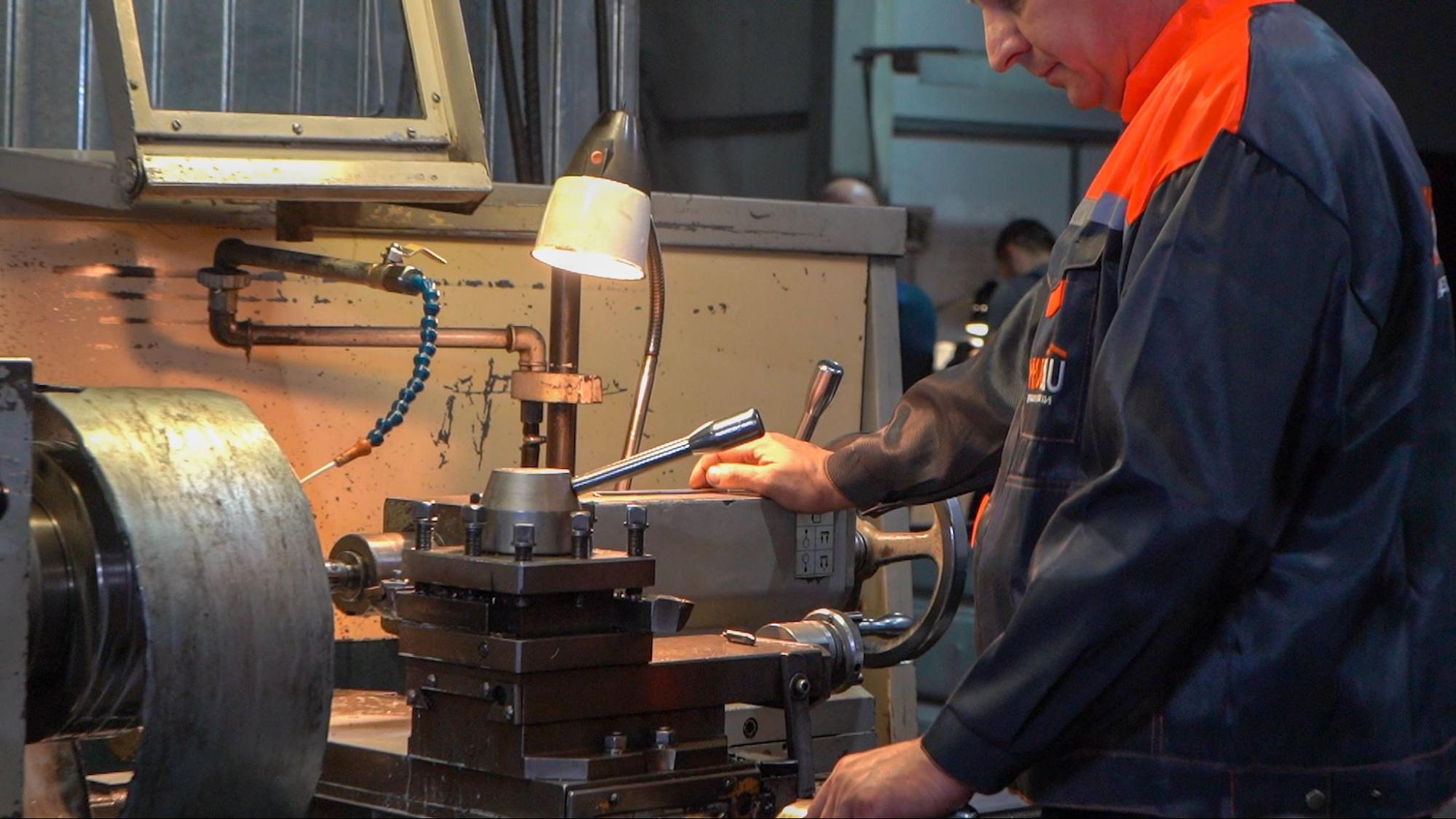

Компания Profbau оказывает комплексные услуги по серийному производству, а также изготовлению прототипов, образцов деталей из любых видов сталей.

Специальное оборудование позволяет изготавливать детали любой сложности, конструктива в соответствии с чертежами клиента.

Сотрудник компании выполняют обработку металла любыми способами от фрезеровки, лазерной резки до шлифовки, координатно-расточных работ. Также клиенты заказывают производство металлоконструкций, 3D-печать металлических изделий, штамповку.

На все работы предоставляется официальная гарантия. С клиентом заключается договор, где указываются сроки выполнения заказа.

Подробно об обработке металлоизделий, изготовлении пилотных образцов можно узнать онлайн и по телефону.