Теплоемкость металлов — это физическая величина, отношение теплоемкости к массе или теплоемкость одной единицы массы. Она обязательно учитывается при нагревании и в процессе обработки различных металлов и сплавов. Эта величина демонстрирует, насколько тот или иной металл способен получать и отдавать тепло.

Что такое удельная теплоемкость металла?

Определение теплоемкости указывает на то, что это количество теплоты, которое поглощается всем телом сразу в процессе нагревания на 1 градус Кельвина. Удельная теплоемкость металла всегда указывается для массы в 1 кг. То есть это — количество теплоты, которую нужно передать телу массой в 1 килограмм, чтобы его температура увеличилась на 1 Кельвин или градус Цельсия. Зная эту величину и количество вещества, можно будет посчитать энергетические затраты на нагрев до определенной температуры.

Как определить удельную теплоемкость

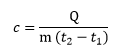

Если нужно найти удельную теплоемкость металла, требуется воспользоваться формулой.

Теплоемкость обозначается c, Дж/(кг*ºС) и она равна:

с = Q / (m * (t2 – t1)),

где:

- Q — количество теплоты,

- m — масса вещества,

- t2 – температура, которую тело приобрело в результате теплообмена,

- t1 — начальная температура вещества.

Также встречается и другая формула:

с = Q / (m·ΔT),

где:

- Q – количество теплоты, полученное веществом при нагреве,

- m – масса нагреваемого вещества (физического тела),

- ΔT – разность конечной и начальной температур.

Еще есть вариант расчета через известную теплоемкость вещества по формуле:

c= C/m

где:

- c — удельная теплоемкость вещества , измеряется в Дж/кг*˚C;

- C — теплоемкость вещества, Дж/˚C;

- m — масса.

Соответственно, расчеты можно проводить разными способами, в зависимости от того, какие первоначальные данные доступны. Также есть таблица, где удельная теплоемкость уже рассчитана для разных металлов и указывается в Дж/(кг·К).

Удельная теплоемкость металлов при различных температурах

На удельную теплоемкость металла влияют плотность, тип кристаллической решетки, температурные зависимости. Эта величина будет различаться в зависимости от того, о каких температурах, низких, высоких или средних, идет речь.

Например, при комнатной температуре в пределах 20 градусов наивысшая удельная теплоемкость будет у лития, Li, — 3390 Дж/(кг·град) при температуре 20°С. Средними температурами считаются показатели до 350°С, и здесь высокую теплоемкость демонстрируют магний, Mg, натрий, Na, алюминий, Al. Теплоемкость меди, например, считается низкой. Она находится примерно на одном уровне с латунью, железом и цинком. Такие свойства определяют теплопроводность и позволяют использовать медь для теплообменников и проводов.

Что касается низких минусовых температур, то минимальной теплоемкостью обладает вольфрам — 87 Дж/(кг·град), при температуре -173°С. А самой высокой теплоемкостью в таких условиях будет обладать литий.

Для определения этих величин в зависимости от температуры удобнее всего пользоваться таблицей со стандартными значениями. Металлы здесь приведены в алфавитном порядке, что существенно упрощает поиск. Но теплоемкость здесь указана только с учетом температуры — при условии, что остальные термодинамические параметры, такие как объем или давление, остаются стабильными.

|

Материал |

Температура, °С |

Удельная теплоемкость |

|

|---|---|---|---|

|

кал/(г·град) |

Дж/(кг·K) |

||

|

Металлы |

|||

|

Алюминий |

-253 |

0,002 |

10,3 |

|

-223 |

0,034 |

144 |

|

|

-196 |

0,083 |

349 |

|

|

-183 |

0,102 |

426 |

|

|

-173 |

0,116 |

485 |

|

|

-123 |

0,164 |

686 |

|

|

-73 |

0,191 |

800 |

|

|

20 |

0,215 |

900 |

|

|

Барий |

0 |

285 |

|

|

Бериллий |

20 |

0,437 |

1830 |

|

Ванадий |

20 |

0,119 |

501 |

|

Висмут |

20 |

0,031 |

130 |

|

Вольфрам |

20 |

0,031 |

130 |

|

Галлий |

0 |

343 |

|

|

Гафний |

20 |

0,034 |

142 |

|

Германий |

20 |

0,074 |

310 |

|

Железо |

-253 |

0,001 |

4,6 |

|

-223 |

0,013 |

54 |

|

|

-196 |

0,035 |

147 |

|

|

-183 |

0,045 |

189 |

|

|

-173 |

0,053 |

221 |

|

|

-123 |

0,079 |

332 |

|

|

-73 |

0,094 |

393 |

|

|

20 |

0,107 |

447 |

|

|

Золото |

20 |

0,032 |

134 |

|

Индий |

0 |

238 |

|

|

Иридий |

20 |

0,032 |

134 |

|

Иттрий |

0 |

310 |

|

|

Кадмий |

0 |

230 |

|

|

Калий |

20 |

0,182 |

763 |

|

Кальций |

0 |

657 |

|

|

Кобальт |

0 |

448 |

|

|

Константан |

20 |

0,098 |

410 |

|

Латунь |

20 |

0,091 |

380 |

|

Литий |

20 |

0,856 |

3582 |

|

Магний |

20 |

0,246 |

1030 |

|

Марганец |

0 |

431 |

|

|

Медь |

-253 |

0,002 |

7,9 |

|

-223 |

0,002 |

9,8 |

|

|

-196 |

0,048 |

202 |

|

|

-183 |

0,057 |

237 |

|

|

-173 |

0,062 |

260 |

|

|

-123 |

0,079 |

331 |

|

|

-73 |

0,087 |

366 |

|

|

20 |

0,092 |

396 |

|

|

Молибден |

20 |

0,061 |

255 |

|

Натрий |

20 |

0,311 |

1300 |

|

Никель |

-273 |

0,001 |

5,0 |

|

-223 |

0,016 |

68,6 |

|

|

-196 |

0,040 |

168 |

|

|

-183 |

0,050 |

209 |

|

|

-173 |

0,057 |

238 |

|

|

-123 |

0,080 |

336 |

|

|

-73 |

0,094 |

392 |

|

|

20 |

0,106 |

445 |

|

|

Ниобий |

20 |

0,065 |

272 |

|

Олово |

20 |

0,052 |

218 |

|

Осмий |

0 |

129 |

|

|

Палладий |

20 |

0,058 |

263 |

|

Платина |

20 |

0,032 |

134 |

|

Рений |

0 |

133 |

|

|

Родий |

0 |

243 |

|

|

Ртуть |

20 |

0,033 |

138 |

|

Рубидий |

0 |

335 |

|

|

Свинец |

20 |

0,031 |

130 |

|

Серебро |

20 |

0,057 |

259 |

|

Сплав Вуда |

20 |

0,041 |

170 |

|

Сталь |

20 |

0,110 |

460 |

|

Сталь высоколегированная |

20 |

0,115 |

480 |

|

Сталь нержавеющая |

-273 |

0,001 |

4,6 |

|

-223 |

0,016 |

67 |

|

|

-196 |

0,039 |

163 |

|

|

-183 |

0,051 |

214 |

|

|

-173 |

0,058 |

244 |

|

|

-123 |

0,087 |

364 |

|

|

-73 |

0,101 |

424 |

|

|

25 |

0,114 |

477 |

|

|

Сурьма |

0 |

205 |

|

|

Таллий |

50 |

134 |

|

|

Тантал |

20 |

0,033 |

136 |

|

Титан |

20 |

0,125 |

525 |

|

Уран |

0 |

117 |

|

|

Хром |

20 |

0,11 |

462 |

|

Цезий |

0 |

201 |

|

|

Цинк |

20 |

0,09 |

378 |

|

Цирконий |

20 |

0,069 |

289 |

|

Чугун |

20 |

0,119 |

500 |

Если говорить о стали и сплавах, то здесь будут такие стандартные значения:

|

Марка стали, сплава |

Удельная теплоемкость, Дж/(кг·ºС), при температуре, ºС |

||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|

|

20 |

100 |

200 |

300 |

400 |

500 |

600 |

700 |

800 |

900 |

1000 |

|

|

08кп |

- |

482 |

498 |

514 |

533 |

555 |

584 |

626 |

695 |

695 |

- |

|

08 |

- |

465 |

477 |

- |

510 |

- |

565 |

- |

- |

- |

- |

|

10кп |

- |

466 |

479 |

- |

512 |

- |

567 |

- |

- |

- |

- |

|

10 |

- |

465 |

477 |

- |

510 |

- |

565 |

- |

- |

- |

- |

|

15кп |

- |

465 |

486 |

515 |

532 |

565 |

586 |

620 |

691 |

- |

- |

|

15 |

- |

469 |

481 |

- |

523 |

569 |

- |

- |

- |

- |

- |

|

20кп |

- |

486 |

498 |

514 |

533 |

555 |

584 |

636 |

703 |

695 |

- |

|

20 |

- |

469 |

481 |

- |

536 |

569 |

- |

- |

- |

- |

- |

|

25 |

- |

469 |

481 |

- |

519 |

569 |

- |

- |

- |

- |

- |

|

30 |

- |

469 |

481 |

544 |

523 |

762 |

- |

- |

- |

- |

- |

|

35 |

- |

469 |

481 |

- |

523 |

569 |

- |

- |

- |

- |

- |

|

40 |

- |

469 |

481 |

519 |

523 |

- |

574 |

- |

- |

- |

- |

|

45 |

- |

469 |

481 |

- |

523 |

- |

574 |

- |

- |

- |

- |

|

50 |

- |

- |

- |

561 |

641 |

787 |

- |

- |

- |

- |

- |

|

55 |

- |

477 |

486 |

- |

523 |

569 |

- |

- |

- |

- |

- |

|

60 |

- |

481 |

486 |

- |

528 |

- |

565 |

- |

- |

- |

- |

|

15К |

- |

469 |

481 |

- |

523 |

569 |

- |

- |

- |

- |

- |

|

20К |

- |

469 |

481 |

- |

536 |

569 |

- |

- |

- |

- |

- |

|

22К |

- |

469 |

481 |

- |

519 |

569 |

- |

- |

- |

- |

- |

|

А12 |

- |

469 |

- |

477 |

515 |

- |

569 |

- |

- |

- |

- |

|

15Г |

- |

469 |

- |

538 |

- |

592 |

- |

- |

- |

- |

- |

|

20Г |

- |

469 |

481 |

- |

536 |

569 |

- |

- |

- |

- |

- |

|

30Г |

- |

469 |

481 |

544 |

599 |

762 |

- |

- |

- |

- |

- |

|

40Г |

- |

486 |

481 |

- |

490 |

- |

574 |

- |

- |

- |

- |

|

50Г |

487 |

500 |

517 |

533 |

559 |

584 |

609 |

676 |

- |

- |

- |

|

45Г2 |

- |

444 |

427 |

- |

- |

- |

- |

- |

- |

- |

- |

|

30Х |

482 |

496 |

513 |

532 |

555 |

583 |

620 |

703 |

687 |

678 |

- |

|

18ХГТ |

- |

495 |

508 |

525 |

537 |

567 |

588 |

626 |

705 |

- |

- |

|

30ХГТ |

- |

495 |

508 |

525 |

537 |

567 |

588 |

626 |

705 |

- |

- |

|

33ХС |

466 |

508 |

529 |

563 |

529 |

622 |

634 |

664 |

- |

- |

- |

|

20ХН3А |

- |

494 |

507 |

523 |

536 |

565 |

586 |

624 |

703 |

- |

- |

|

30ХН3А |

- |

494 |

504 |

518 |

536 |

558 |

587 |

657 |

703 |

695 |

687 |

|

15Х2НМФА, 15Х2НМФА-А |

- |

490 |

515 |

540 |

569 |

- |

- |

- |

- |

- |

- |

|

25ХГСА |

469 |

504 |

512 |

533 |

554 |

584 |

622 |

693 |

- |

- |

- |

|

30ХН2МФА |

466 |

508 |

529 |

567 |

588 |

- |

- |

- |

- |

- |

- |

|

12МХ |

498 |

- |

519 |

569 |

595 |

653 |

733 |

888 |

- |

- |

- |

|

15ХМ |

- |

486 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

|

12Х1МФ (ЭИ 575) |

- |

507 |

597 |

607 |

643 |

695 |

783 |

934 |

1025 |

- |

- |

|

25Х1МФ (ЭИ 10) |

461 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

|

25Х2М1Ф (ЭИ 723) |

- |

536 |

574 |

607 |

632 |

674 |

733 |

- |

- |

- |

- |

|

20Х3МВФ (ЭИ 415, ЭИ 579) |

- |

502 |

561 |

611 |

657 |

716 |

754 |

- |

- |

- |

- |

|

10ГН2МФА, 10ГН2МФА-ВД, 10ГН2МФА-Ш |

- |

469 |

553 |

599 |

628 |

- |

- |

- |

- |

- |

- |

|

40Х10С2М (4Х10С2М, ЭИ 107) |

- |

- |

- |

532 |

561 |

586 |

- |

- |

- |

- |

- |

|

18Х11МНФБ (2Х11МФБН, ЭП 291) |

- |

490 |

540 |

590 |

666 |

766 |

900 |

- |

- |

- |

- |

|

06Х12Н3Д |

- |

523 |

544 |

577 |

594 |

- |

- |

- |

- |

- |

- |

|

10Х12Н3М2ФА (Ш), 10Х12Н3М2ФА-А (Ш) |

- |

510 |

538 |

562 |

588 |

627 |

- |

- |

- |

- |

- |

|

08Х13 (0Х13, ЭИ 496) |

462 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

|

12Х13 (1Х13) |

473 |

487 |

506 |

527 |

554 |

586 |

636 |

657 |

666 |

- |

- |

|

30Х13 (3Х13) |

473 |

486 |

504 |

525 |

532 |

586 |

641 |

679 |

691 |

- |

- |

|

40Х13 (4Х13) |

452 |

477 |

502 |

528 |

553 |

578 |

620 |

666 |

691 |

- |

- |

|

12Х13Г12АС2Н2 (ДИ 50) |

- |

523 |

559 |

602 |

613 |

648 |

668 |

690 |

- |

- |

- |

|

08Х14МФ |

460 |

473 |

502 |

540 |

574 |

682 |

754 |

- |

- |

- |

- |

|

1Х14Н14В2М (ЭИ 257) |

461 |

486 |

515 |

536 |

544 |

557 |

590 |

624 |

- |

- |

- |

|

09Х14Н19В2БР1 (ЭИ 726) |

502 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

|

45Х14Н14В2М (ЭИ 69) |

- |

- |

- |

507 |

511 |

523 |

528 |

- |

- |

- |

- |

|

07Х16Н6 (Х16Н6, ЭП 288) |

- |

440 |

500 |

550 |

590 |

630 |

670 |

710 |

- |

- |

- |

|

8Х17Т (0Х17Т, ЭИ 645) |

462 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

|

14Х17Н2 (1Х17Н2, ЭИ 268) |

462 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

|

02Х17Н11М2 |

470 |

- |

- |

- |

560 |

- |

610 |

- |

650 |

- |

- |

|

08Х17Н13М2Т (0Х17Н13М2Т) |

504 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

|

10Х17Н13М2Т (Х17Н13М2Т, ЭИ 448) |

504 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

|

10Х17Н13М3Т (Х17Н13М3Т, ЭИ 432) |

504 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

|

015Х18М2Б-ВИ (ЭП 882-ВИ) |

- |

473 |

519 |

578 |

636 |

- |

- |

- |

- |

- |

- |

|

12Х18Н9 (Х18Н9) |

504 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

|

12Х18Н9Т (Х18Н9Т) |

469 |

486 |

498 |

511 |

519 |

528 |

532 |

544 |

548 |

- |

- |

|

17Х18Н9 (2Х18Н9) |

504 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

|

08Х18Н10 (0Х18Н10) |

504 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

|

08Х18Н10Т (0Х18Н10Т, ЭИ 914) |

461 |

494 |

515 |

536 |

549 |

561 |

574 |

595 |

- |

- |

- |

|

12Х18Н12Т (Х18Н12Т) |

461 |

494 |

515 |

540 |

548 |

561 |

674 |

595 |

- |

- |

- |

|

36Х18Н25С2 (4Х18Н25С2, ЭЯ 3С) |

515 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

|

02Х22Н5АМ3 |

480 |

500 |

530 |

550 |

590 |

- |

- |

- |

- |

- |

- |

|

Х23Ю5Т |

480 |

- |

- |

- |

- |

- |

- |

- |

750 |

- |

- |

|

20Х23Н13 (Х23Н13, ЭИ 319) |

538 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

|

20Х23Н18 (Х23Н18, ЭИ 417) |

538 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

|

03Х24Н6АМ3 (ЭИ 130) |

480 |

500 |

530 |

550 |

570 |

- |

- |

- |

- |

- |

- |

|

15Х25Т (Х25Т, ЭИ 439) |

462 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

|

Х27Ю5Т |

500 |

- |

- |

- |

- |

- |

- |

- |

690 |

- |

- |

|

ХН35ВТ (ЭИ 612) |

- |

511 |

544 |

569 |

590 |

595 |

595 |

- |

- |

- |

- |

|

05ХН46МВБЧ (ДИ 65) |

- |

445 |

465 |

480 |

490 |

500 |

510 |

515 |

520 |

- |

- |

|

ХН70БДТ (ЭК 59) |

- |

450 |

475 |

500 |

505 |

- |

- |

- |

- |

- |

- |

|

ХН80ТБЮА (ЭИ 607А) |

- |

494 |

547 |

607 |

678 |

749 |

829 |

- |

- |

- |

- |

|

Х15Н60-Н |

460 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

|

Х20Н80-Н |

440 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

|

У8, У8А |

477 |

511 |

528 |

548 |

565 |

594 |

624 |

724 |

724 |

703 |

- |

|

У12, У12А |

469 |

503 |

519 |

536 |

553 |

720 |

611 |

712 |

703 |

699 |

- |

|

4Х5МФ1С (ЭП 572) |

431 |

477 |

519 |

565 |

620 |

703 |

888 |

766 |

749 |

- |

- |

|

Р6М5 |

- |

440 |

470 |

500 |

550 |

580 |

670 |

900 |

- |

- |

- |

|

Р18 |

- |

420 |

450 |

470 |

510 |

550 |

610 |

690 |

- |

- |

- |

|

15Л |

- |

469 |

477 |

- |

515 |

- |

570 |

- |

- |

- |

- |

|

20Л |

- |

469 |

481 |

- |

536 |

- |

570 |

- |

- |

- |

- |

|

25Л |

- |

469 |

481 |

- |

519 |

- |

570 |

- |

- |

- |

- |

|

30Л |

- |

469 |

481 |

- |

523 |

- |

570 |

- |

- |

- |

- |

|

35Л |

- |

469 |

481 |

- |

523 |

- |

574 |

- |

- |

- |

- |

|

40Л |

- |

469 |

481 |

- |

523 |

- |

574 |

- |

- |

- |

- |

|

45Л |

- |

469 |

481 |

- |

523 |

- |

569 |

- |

- |

- |

- |

|

50Л |

- |

478 |

511 |

- |

511 |

- |

569 |

- |

- |

- |

- |

|

40ХЛ |

- |

491 |

508 |

525 |

538 |

569 |

588 |

626 |

701 |

689 |

- |

|

20ГСЛ |

- |

469 |

482 |

- |

536 |

569 |

- |

- |

- |

- |

- |

|

20ХМЛ |

- |

498 |

572 |

588 |

612 |

660 |

- |

- |

- |

- |

- |

|

20ХМФЛ |

- |

498 |

574 |

590 |

615 |

666 |

741 |

- |

- |

- |

- |

|

35ХМЛ |

- |

479 |

500 |

512 |

529 |

550 |

580 |

617 |

689 |

685 |

- |

|

35ХГСЛ |

- |

496 |

504 |

512 |

533 |

554 |

584 |

622 |

693 |

689 |

- |

|

08ГДНФЛ |

- |

483 |

500 |

517 |

529 |

554 |

571 |

613 |

697 |

693 |

- |

|

15Х11МФБЛ (1Х11МФБЛ, Х11ЛА) |

- |

494 |

528 |

574 |

641 |

741 |

867 |

- |

- |

- |

- |

|

10Х13Н3М1Л |

495 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

|

10Х18Н9Л |

- |

504 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

|

ХН64ВМКЮТЛ (ЗМИ 3) |

430 |

450 |

470 |

490 |

515 |

540 |

565 |

590 |

625 |

650 |

1008 |

|

ХН65ВМТЮЛ (ЭИ 893Л) |

425 |

430 |

440 |

470 |

500 |

510 |

550 |

615 |

650 |

- |

- |

|

ХН65КМВЮТЛ (ЖС 6К) |

380 |

400 |

420 |

445 |

470 |

485 |

515 |

560 |

610 |

660 |

- |

|

ХН65ВКМБЮТЛ (ЭИ 539ЛМУ) |

424 |

436 |

480 |

493 |

505 |

518 |

548 |

596 |

650 |

692 |

710 |

|

ХН70КВМЮТЛ (ЦНК 17П) |

440 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

Здесь можно выделить такую закономерность: теплоемкость будет тем выше, чем больше дополнительных компонентов введено в состав сплава, чем больше формула отличается от “чистых” значений. Исключение составляют специальные медно-никелевые сплавы.

На что влияет теплоемкость металлов

Измерение удельной теплоемкости металла или сплава (стали) демонстрирует, сколько тепла нужно затратить для того, чтобы нагреть 1 килограмм на 1 градус Цельсия или Кельвина (в зависимости от того, по какой шкале измеряется температурный параметр). Самая по себе теплоемкость — не статичный параметр. Она зависит от того:

- в каком агрегатном состоянии находится нагреваемое вещество;

- какое атмосферное давление есть в зоне воздействия;

- какой способ нагрева используется для металла или стали.

Конечно, тип сплава и его состав тоже имеет значение.

Например, если речь идет о высоколегированных сталях с высоким содержанием углеродов, то они относятся к тугоплавким. Если для большинства углеродистых сплавов стандартная теплоемкость будет 460 Дж/(кг*К), то для высоколегированных параметр будет больше, то есть тепла для нагревания потребуется больше. Например, для стали марки Г13 с высоким содержанием кремния, никеля и хрома теплоемкость будет уже в пределах 520 Дж/(кг*град). Теплоемкость будет меняться и с повышением температуры в процессе нагревания металла. Она остается практически стабильной только в том случае, если металл уже находится в расплавленном состоянии.

Показатели удельной теплоемкости важны при расчете температурных режимов отпуска или индукционной закалки деталей из стали и чугуна. Поскольку показатель меняется в процессе нагрева, то для продолжения температурной обработки могут потребоваться большие или меньшие объемы тепла.

Как используется данное свойство на практике

От показателя удельной теплоемкости зависит и температура плавления металла, и количество энергии, которую нужно для этого затратить. Например, свинец или олово можно легко расплавить даже в бытовых условиях, подержав ложку над пламенем свечи. В то же время сталь или другие сплавы можно расплавить только в специальных печах при высокой температуре.

От теплоемкости зависит и расход топлива (количество затрачиваемой энергии) на нагревание металлической заготовки до нужной температуры. Этот параметр напрямую зависит от типа и структуры кристаллической решетки. Чем больше примесей и добавок в конкретном типе сплава, тем больше искажений (отклонений от “идеальной формы”) приобретает его кристаллическая решетка, и тем выше будет теплоемкость (теплопроводность в этом случае повышается). Из-за этого отличается и теплоемкость чугуна. Например, в сером чугуне присутствуют разветвленные пластины графита, которые образовали монокристалл, поэтому теплоемкость такого металла ниже, чем у высокопрочного чугуна, кристаллическая решетка которого включает шарообразный графит.

Показатели удельной теплоемкости активно используются в черной и цветной металлургии. Например, для стали этот параметр напрямую зависит от способа ее производства, от того, каким способом формируется кристаллическая решетка вещества. Кроме того, эта величина влияет на особенности металлов, которые используются в оборудовании для промышленных объектов, для передачи тепла в пищевой промышленности, для теплообменников.

При выборе подходящей марки стали или сплава обязательно учитывается их удельная теплоемкость. Наша компания Profbay поставляет разные типы металлов и сплавов под определенные производственные задачи. Работаем на рынке сырья, проката и металлообработки уже более 20 лет. Поставляем металлопрокат, готовые металлоконструкции, можем изготовить детали или необходимые заготовки. Организуем как штучное, так и серийное производство, при этом у нас на складе всегда можно выбрать и приобрести необходимый металл — листовой, сортовой, трубный прокат. Для заказа доступны сталь разных марок — от углеродистой конструкционной до нержавеющей, высоколегированной, алюминий, медь, титан. Есть также бронза, латунь, стальные листы с цинковым покрытием. С 2007 года наша компания Profbau — член Российского Союза поставщиков металлопродукции.

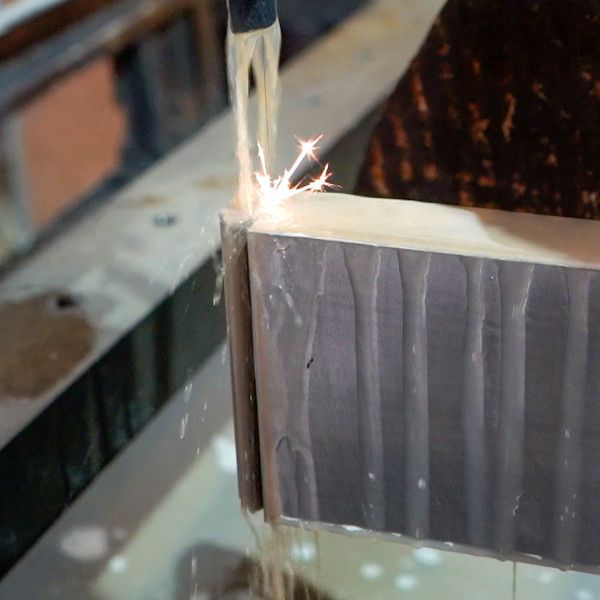

Также для наших клиентов доступна металлообработка на заказ. Это токарная и фрезерная обработки, лазерная резка, серление, нарезка резьбы, гибка, сварочные, зуборезные и зубофрезерные работы. Также выполняем сварку в защитной газовой среде. Осуществляем покраску металла и сборку металлоконструкций (строительных, промышленных, опорных, для электромонтажа) разными способами. Производим электрические шкафы разных габаритных размеров или отдельные комплектующие к ним, кронштейны, шестерни, тележки, штампы и пресс-формы для ваших производственных задач.

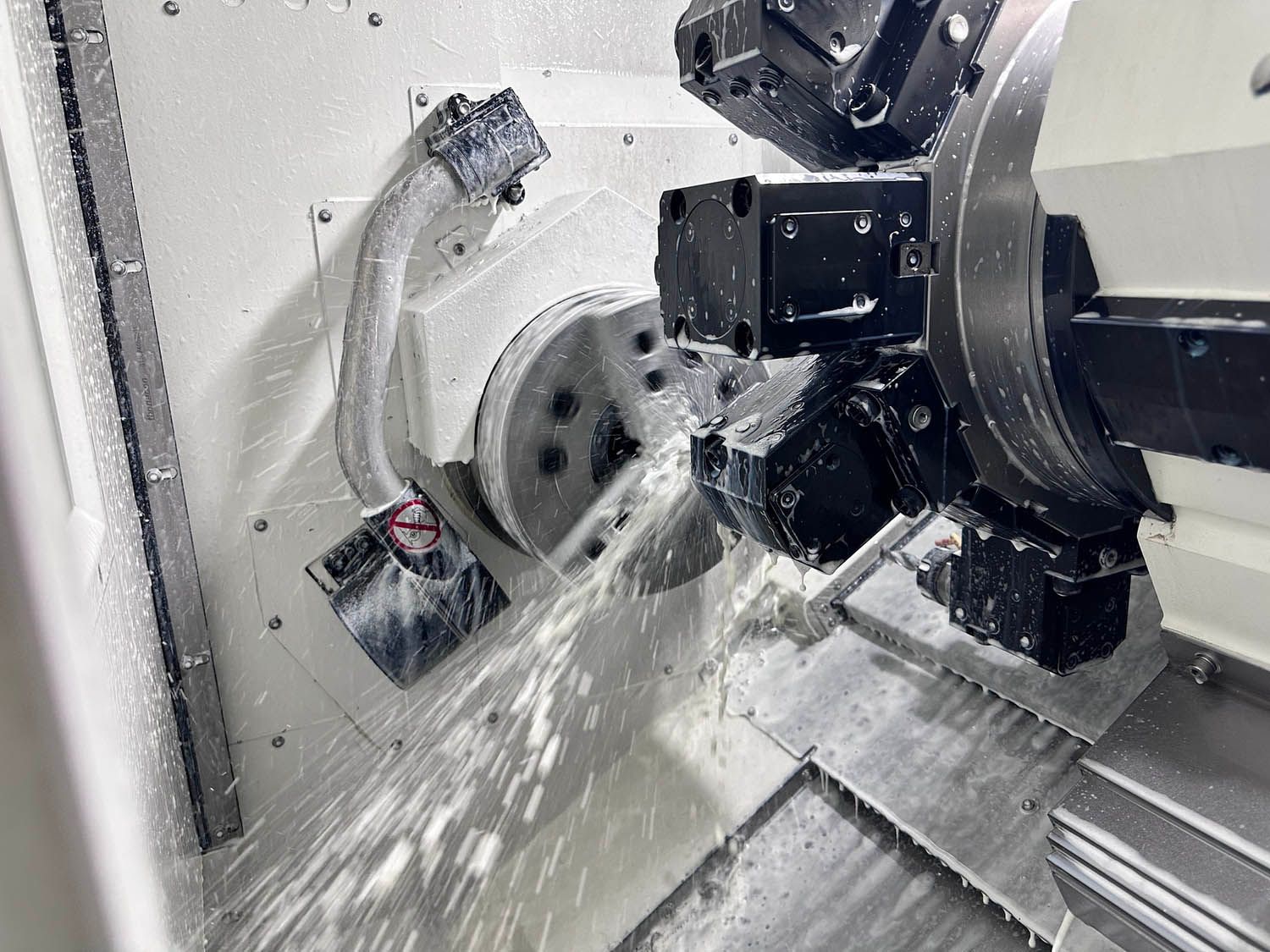

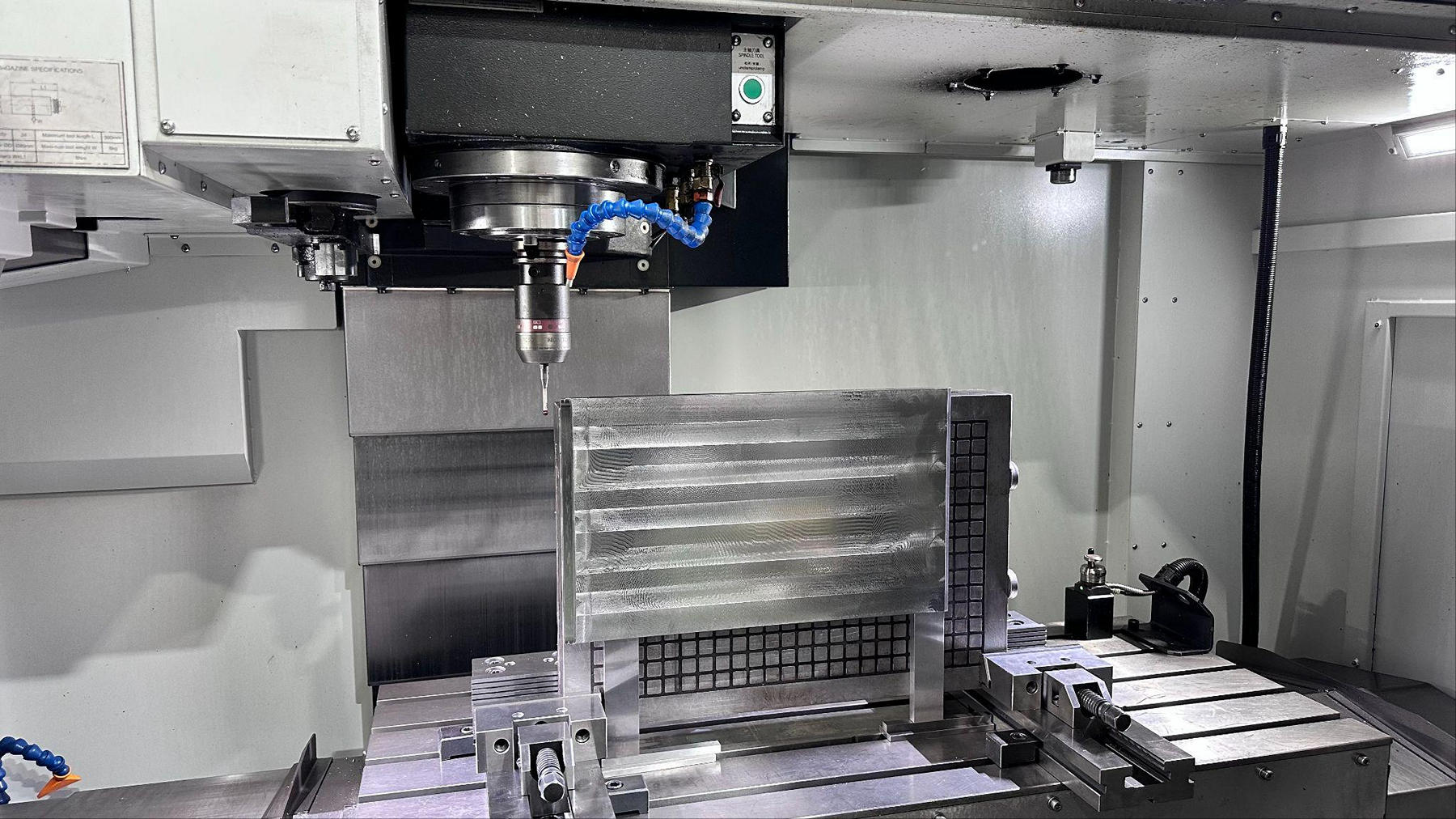

Для всего этого используем передовые технологии. Абсолютное большинство станков, используемых на на нашем производстве, — это автоматизированные комплексы с ЧПУ, в том числе, и работающие по 3D моделям. Производственные мощности находятся в Московской области. Отсюда мы можем сами доставить металл или заготовки по Москве и области. Для отгрузки по всей России (в любой регион) используем транспортные компании.

Для уточнения деталей по заказу вы можете оставить заявку на сайте или позвонить нам. Действует фиксированный прайс на типовые операции металлообработки. Но для большинства проектов мы выполняем индивидуальный расчет по договору: техническое задание составляется после получения рабочих чертежей заказчика. Некоторые чертежи могут потребоваться в формате векторной графики. Но при необходимости наши инженеры подготовят необходимую документацию.

В нашей компании вы можете заказать любой необходимый металл или заготовку. Строго соблюдаем сроки изготовления и поставки. Именно поэтому с нами предпочитают сотрудничать серьезные столичные и региональные компании.