Металлообработка давлением

Самый распространённый способ холодной обработки металлических заготовок — это воздействие давления. Оно позволяет без интенсивного нагревания получать заданные конечные параметры — геометрию, габариты. Ниже изучим виды обработки разных металлов давлением.

Ковка холодным способом

Обычно ковка осуществляется со значительным нагреванием, но при холодной технологии термического воздействия нет (оно допускается в отдельных зонах сгибания, без критических температур).

Для этой технологии подходят ковкие металлы, относительно вязкие, мягкие, обладающие высокой пластичностью. Операции выполняются вручную либо на мощном оборудовании, оснащаемом молотами с гидравлической, паровыми приводами, пневматикой.

Методика подходит для пластичных низкоуглеродистых сталей, меди, бронзы, алюминия. Деталям сильными ударами или прессованием придаются формы. Структура материала практически не меняется, остаточное напряжение, снижающее прочность, не образуется (значит, его не нужно снимать термическим воздействием).

Способом холодной ковки изготавливают элементы балконных и оконных оригинальных и классических решёток, садовой мебели, уличных фонарей, интерьерных или ландшафтных украшений и аксессуаров, фигурных ограждений.

Прокатка

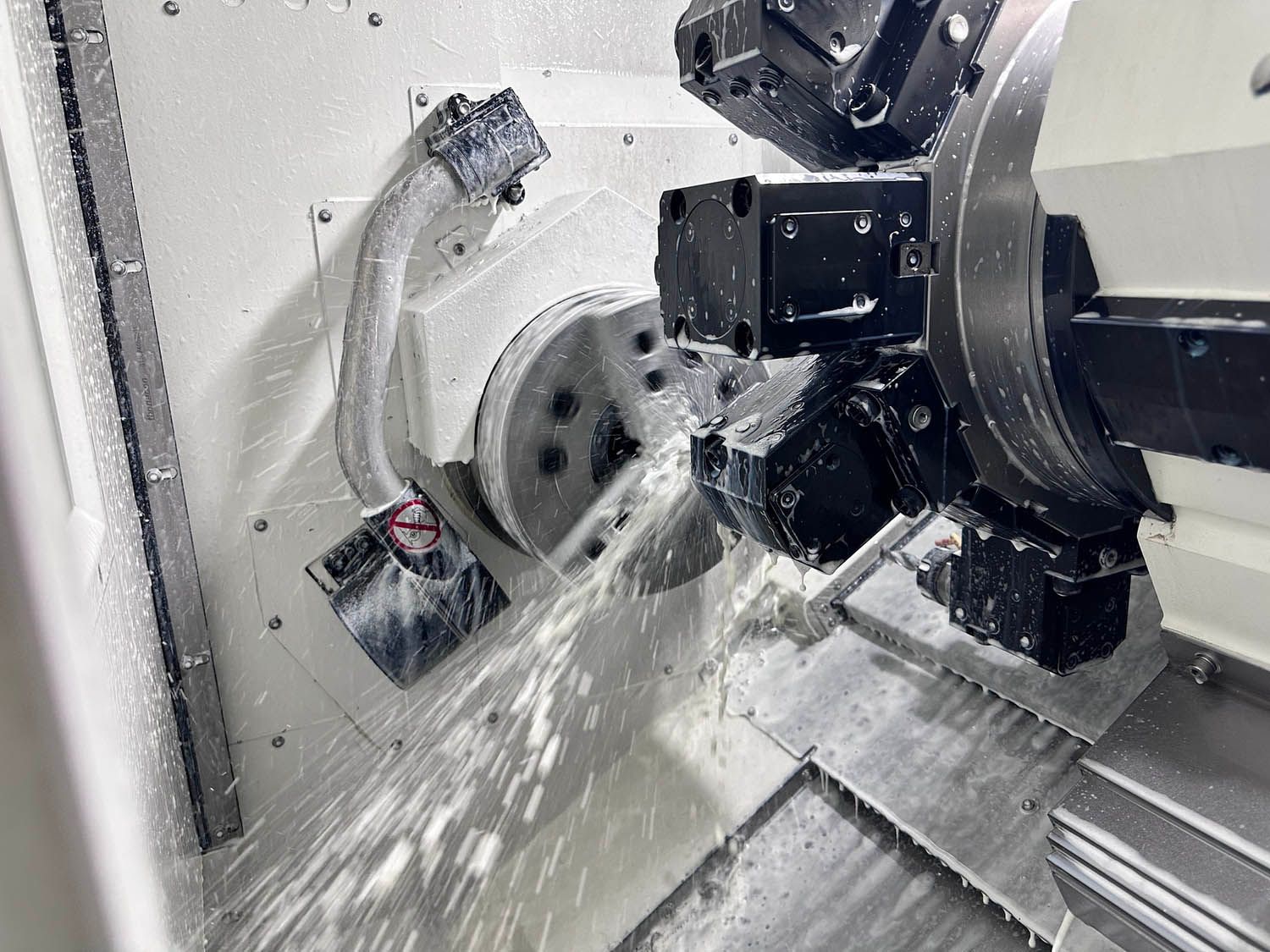

Прокатка представляет собой металлообработку обжиманием без нагрева. Операции выполняются на прокатных станках, оснащаемых системами валков. Технология для получения нужных профилей, для уменьшения габаритов сечений.

Востребованы три разновидности прокатки:

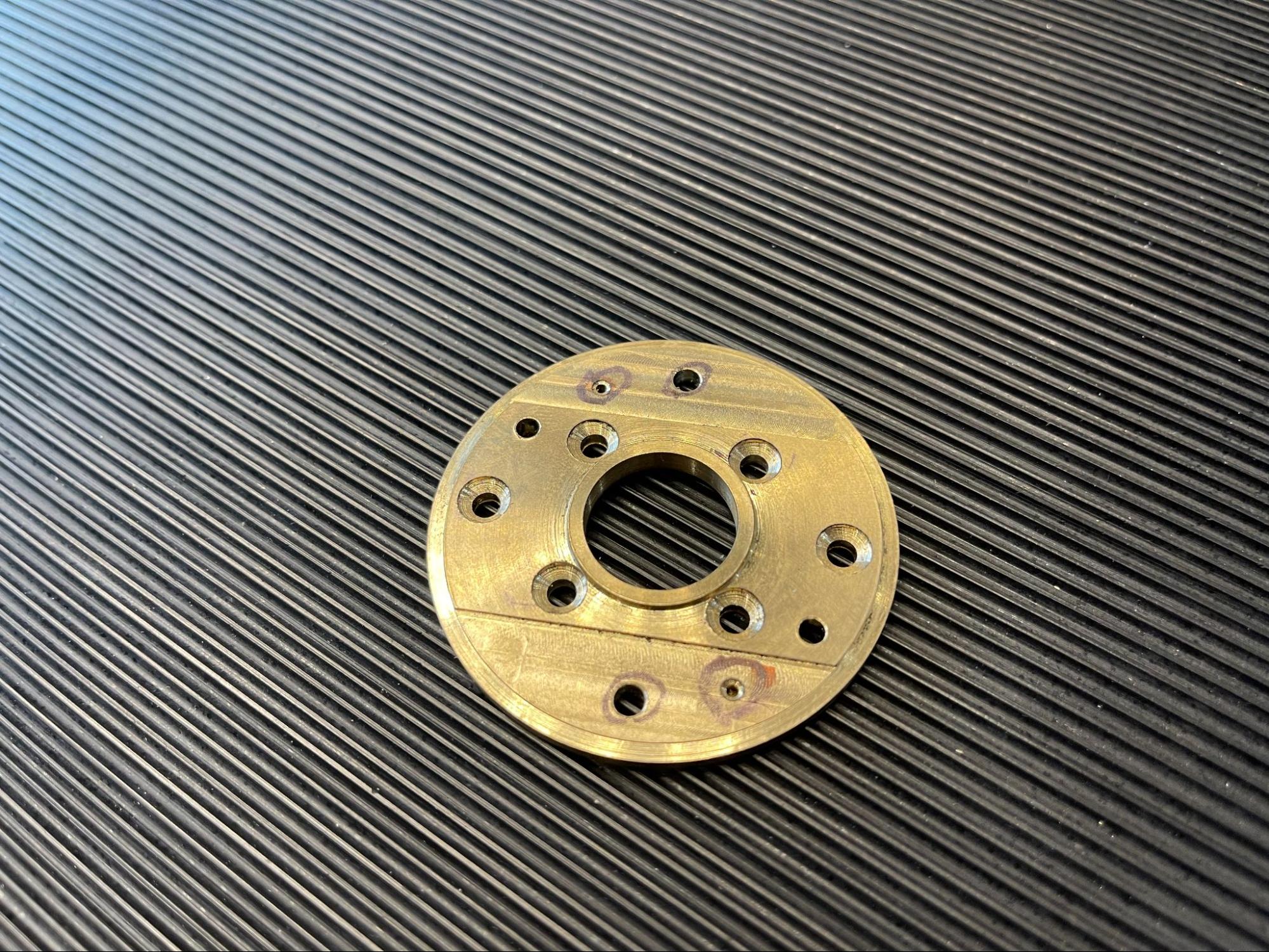

- Поперечная. Подходит для тел вращения, например, для втулок, шаров, колёс, цилиндров, валов. Они вращаются, пропускаются через валки, крутящиеся в идентичных направлениях. При их сближениях заготовка деформируется. Перемещение продольное отсутствует.

- Продольная. Такая методика — самая распространённая, применима для производства лент, листов, гнутых профилей, фольги, плит. Заготовка подводится к крутящимся в разных направлениях валкам, попадает в зазор между ними, обжимается по своей высоте, обретает конфигурацию калибра — свободного пространства между рабочими деталями. Прокатываемое продольным способом изделие движется вперёд, поступательно.

- Поперечно-винтовая. Это комбинация двух способов, подходящая для трубных полых изделий. Тело цилиндрической формы проталкивается между валками, движется поступательно, вращается. Все точки заготовки (кроме осевых) перемещаются по траектории винта.

Волочение

Это протягивание предмета с фасонным профилем через фильеру — волоку. Метод применим для проволок. Заготовки — катанки. Они пропускаются в зазоры между фильерами. Получается проволока нужного диаметра.

По особенностям технологии волочение делится на мокрое с жидкими эмульсиями и сухое с мылами-порошками. По степени обработки метод бывает чистовым, черновым. По количеству проходов волочение делят на однократное, многократное. При последнем сечение сокращается постепенно, за несколько циклов.

Прессование

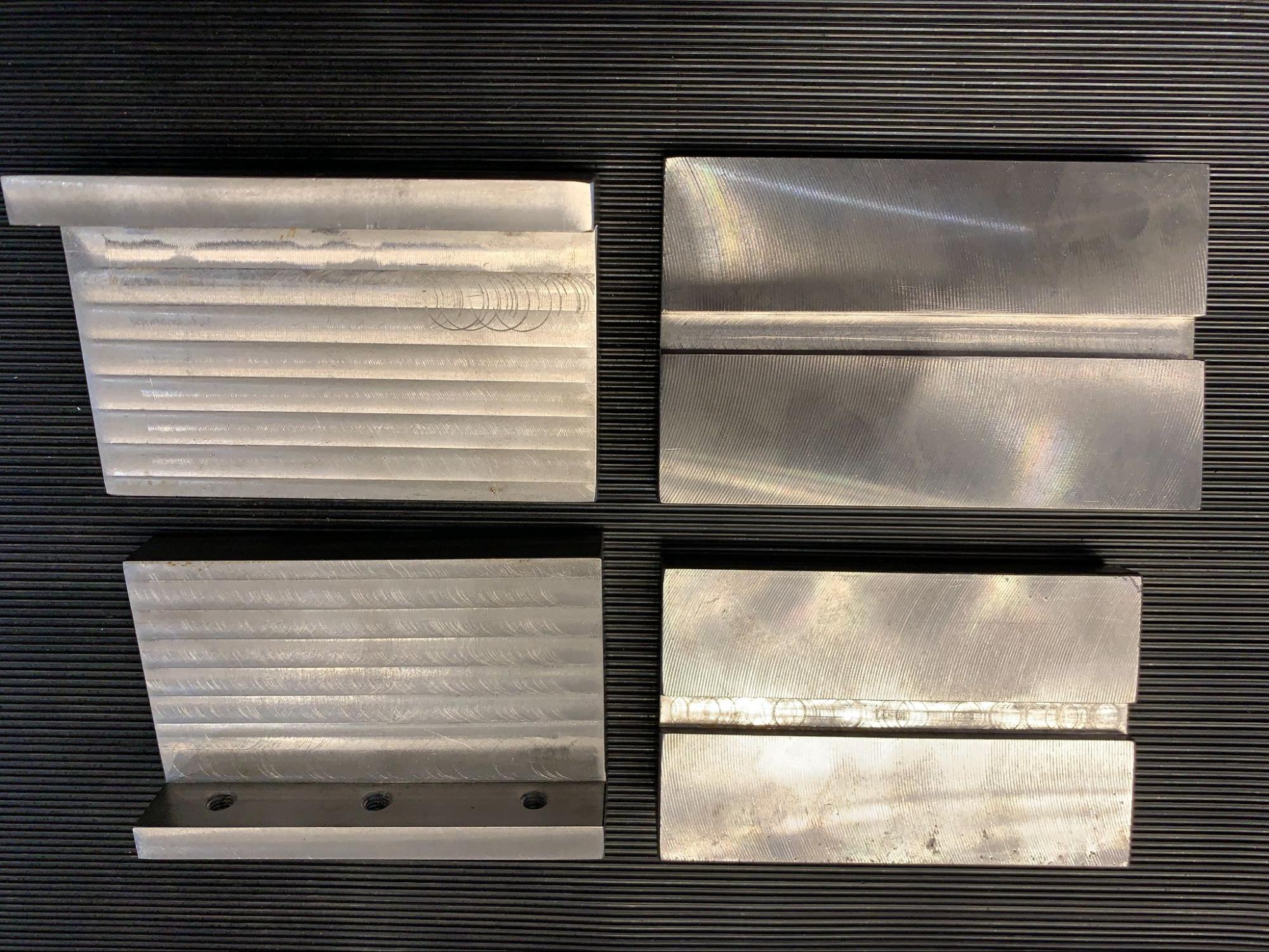

Этот способ подойдёт только для пластичных, относительно мягких металлов. Заготовки прессами продавливаются сквозь отверстия стальной высокопрочной матрицы. Получаются полые либо цельные профили с постоянными или периодическими сечениями, с рёбрами снаружи или внутри. Конечные детали применяют в авиации, машиностроении.

Холодное прессование подходит только для пластичных сплавов и металлов, например, меди, чистого алюминия, олова. Для никеля, титановых составов используют горячее.

Объемная штамповка

Она предполагает получение посредством штампования объёмных изделий: посуды, деталей механизмов. Для заготовительных процессов используются закрытые штампы либо открытые. Последние отличаются зазором между подвижными элементами: через него удаляется избыточный материал (облой, который на конечных этапах убирается механически). Закрытые штамповочные элементы зазоров лишены. Весь материал остаётся внутри таких форм. Облой не образуется. Но важно правильно рассчитать объём заготовки с учётом конечных размеров, формы изделия.

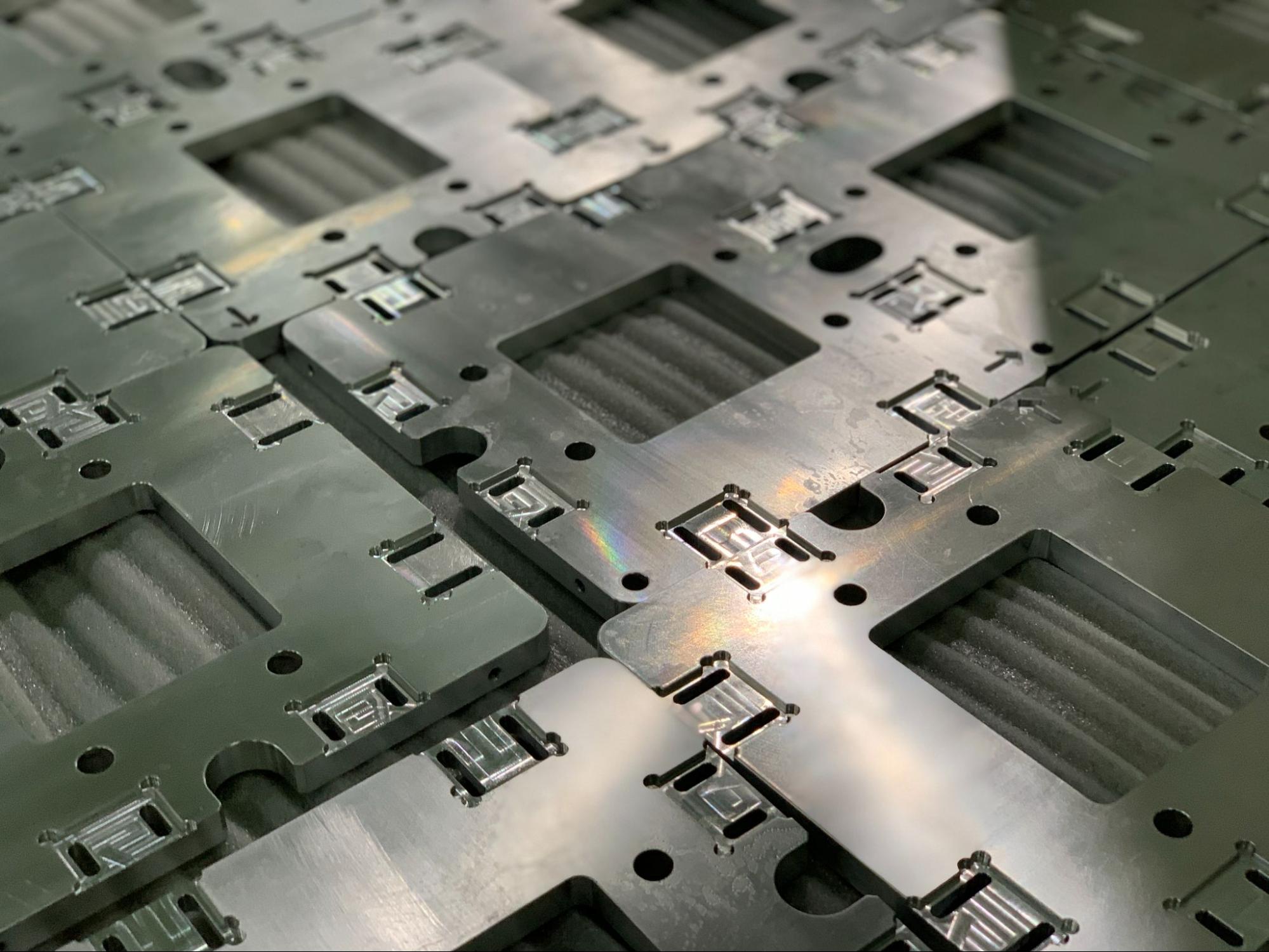

Листовая штамповка

Так производят изделия из ленточных, полосных, листовых заготовок. Выделяют операции двух видов. Первый — разделение. Он включает пробивку, вырубку, отрезку. Второй — придание форм. Доступны вытяжка, гибка, раздача, отбортовка, чеканка.

Листовую штамповку осуществляют на кривошипных, гидравлических станках-прессах. Их инструменты — это матрица (основа-камера) и двигающийся пуансон. Благодаря их точному настраиваемому положению можно получать изделия с заданными параметрами, не требующие дальнейшей обработки. Так изготавливают составляющие автомобильных кузовов, корпусов оборудования и бытовой техники, а также элементы электроники.

Редуцирование

Это формовка под давлением с ротационным обжатием. Заготовки могут размещаться и обрабатываться двумя способами. Первый — обжим вращающимися валами. Второй — вращение заготовки с формовкой пуансоном. При обжиме или вращении деталь уплотняется, её поверхность меняется.

Выделяют редуцирование таких видов: правка для получения требуемой геометрии оси, гибка для изготовления пружин, всестороннее обжатие труб, накатка наружной/внутренней резьбы.