Термическая обработка металлов – это процесс, в результате которого меняются физические и механические свойства сплавов путем охлаждения или нагрева. Основная цель – повышение пластичности, твердости.

Термообработка позволяет производителям менять свойства стали для решения определенных задач. Металл будет пригодным для использования в автомобильной, аэрокосмической и строительной областях.

Виды термической обработки

Каждый вид термообработки предназначается для достижения конкретных свойств. К самым популярным типам относятся:

Нормализация

С ее помощью снимают напряжение, полученное в результате закалки, литья или сварки. Сталь нагревают (на 40 градусов выше ее максимальной t), выдерживают в течение заданного времени и охлаждают на воздухе. В результате получаются:

- однородный состав и размер зерна;

- более прочная и твердая сталь;

- пластичный и размягченный металл.

Чаще всего нормализуют заготовки, которые должны выдержать максимальные нагрузки и нуждаются в ударной вязкости.

Отжиг

Принцип схож с нормализацией, но температура не так высока (повышается до верхней критической или немного выше):

- повышение вязкости, обрабатываемости и пластичности;

- размягченный материал – он поддается формовке;

- устранение напряжения в изделии.

Во время рекристаллизации удается устранить пластическую деформацию. Доступно несколько видов отжига: окончательный, полный, рекристаллизационный, частичный.

Отжиг бывает:

- первого рода – незначительно меняется кристаллическая решетка;

- второго рода – это полный отжиг, в результате которого происходят фазовые изменения.

Диапазон температур – 25-1200 градусов.

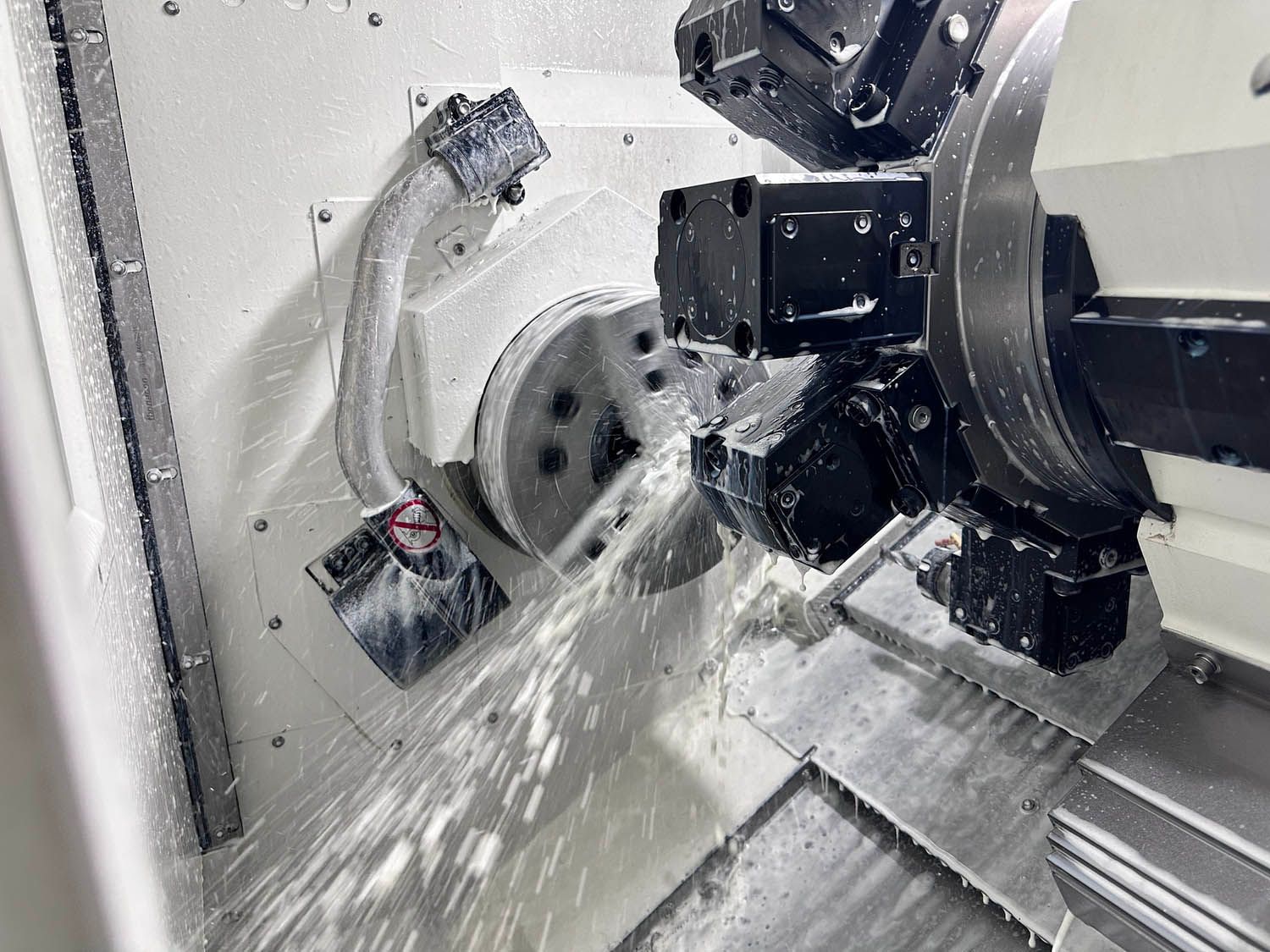

Закалка

Это самый распространенный способ. Сталь нагревают до конкретной температуры и закаляют в воде, масле или другой жидкости:

- увеличение твердости – можно сделать так, чтобы затвердела только поверхность;

- несмотря на то, что металл приобретает прочность и твердость, возрастает и его хрупкость;

- в отличие от отжига и нормализации, при закалке элемент охлаждается быстро.

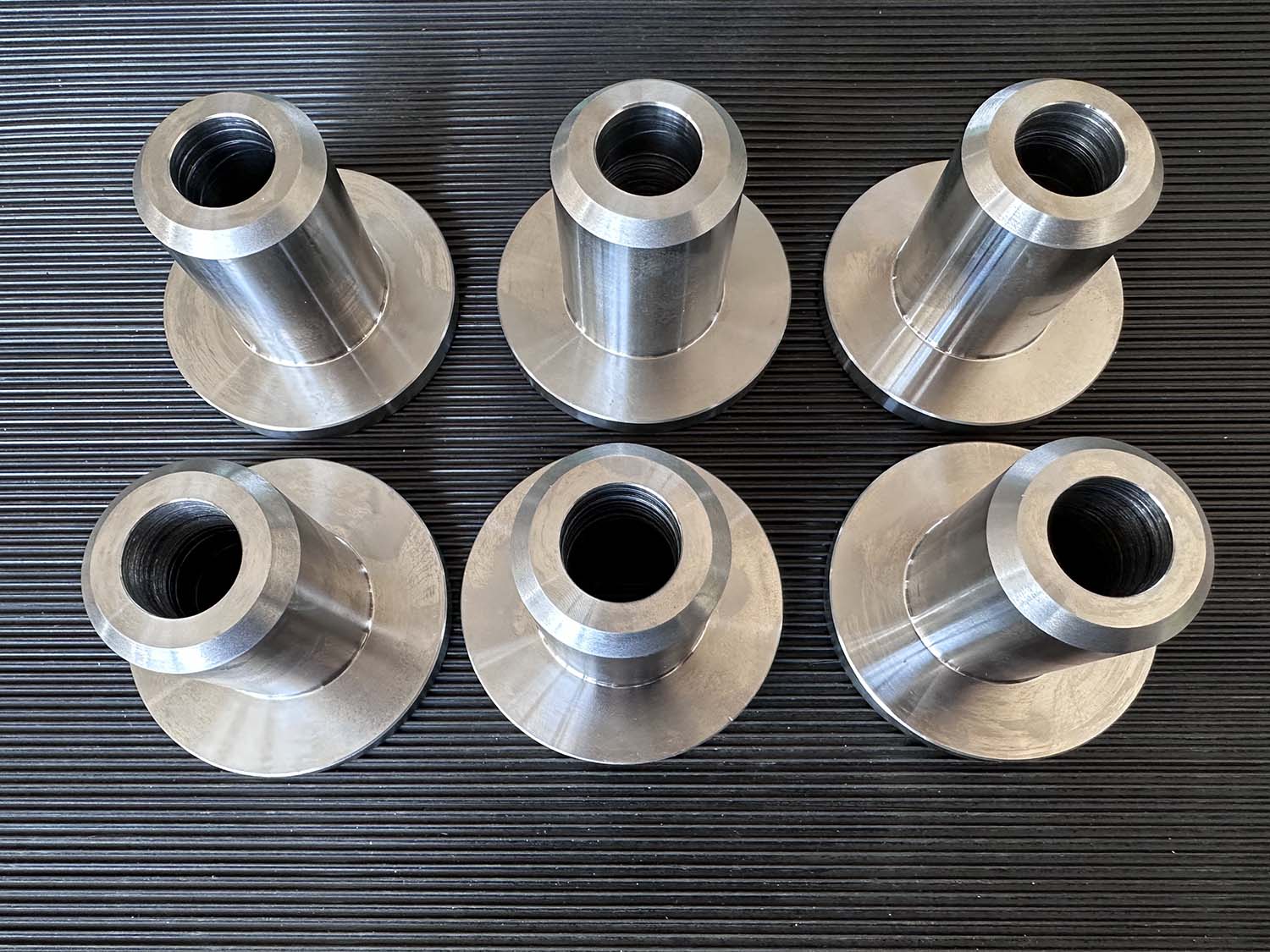

В процессе цементного упрочнения упрочняется внешний слой. Принцип тот же, но так как действие оказывается только на верхний слой, он получается твердым, а сердцевина остается мягкой.

Чаще всего принцип применяют к валам. Твердый слой защищает металл от износа: иначе подшипник повредит поверхность вала и сместит частицы, ускоряющие его износ. Закаленная поверхность является отличной защитой: все свойства сердечника остаются, он справится с усталостным напряжением.

Различают дифференциальную, индукционную и закалку пламенем. Последний вариант становится причиной образования зоны термовлияния: это происходит из-за охлаждения изделия. Одна из разновидностей – химико-термическая закалка. Происходит нагрев, а затем погружение в углеродную среду – метан или угарный газ. Сначала мастер насыщает поверхность азотом, и нагревает ее до 650градусов. Закалка бывает:

- ступенчатая – после разогрева заготовку охлаждают в расплавленной соли, а затем выносят на свежий воздух и ждут, когда она полностью высохнет;

- изотермическая – тот же режим, что и у ступенчатой, но материал держат в щелочи, пока не исчезнет напряжение. Методика применима для изделий, неустойчивых к образованию трещин и деформации;

- одна среда. Габаритные заготовки остужают водой, а небольшие заготовки – маслом. Способ используют при работе с легированными и углеродистыми сталями. Это ножевая простая сталь, которая не нуждается в сложной тепловой обработке;

- прерывистая в два этапа – деталь быстро охлаждают водой до 300 градусов, а затем перекладывают в масляную ванну;

- струйчатая – метод актуален при частичной закалке деталей в установках ТВЧ.

Закалка – важнейший этап. Изменение технологии приводит к образованию серьезных дефектов:

- из-за напряжений на поверхности будут трещины и коробления, такая заготовка окажется непригодной;

- закаленная деталь будет недостаточно твердой из-за низкой выдержки, минимальной скорости остужения, пониженной температуры нагрева;

- из-за обезуглероживания и окисления на поверхности появляются окислы и сталь приходит в негодность;

- из-за нагрева изделия при критической температуре происходит перегрев – из-за крупной зернистой структуры сталь будет хрупкой.

Отпуск

В результате процедуры уменьшается твердость и хрупкость металла, которая появляется после закалки. После снятия внутреннего напряжения сплав становится универсальным и его можно использовать в разных сферах. С повышением температуры повышаются мягкость и вязкость конечной заготовки. От скорости не зависит структура металла: его охлаждают на неподвижном воздухе.

Важные факторы – угол погружения детали в охлаждающую среду и траектория движения. Нарушение технологии станет причиной искривления заготовки. Определить температуру при отпуске позволит цвет побежалости: красный – 500 градусов, бело-желтый – 1200, бело-голубой – 1600.

Старение

Дисперсионное твердение повышает текучесть кованых металлов. Во время работы в структуре зерна образуются диспергированные частицы, изменяющие свойства.

Осадочное твердение проводят после еще одной термообработки при повышенной температуре. В результате старения температура повышается до средних отметок, а затем быстро снижается.

Некоторые металлы стареют при комнатной температуре естественным образом, а другие – только при высокой, искусственным путем. Естественно стареющие металлы можно хранить при низкой температуре.

Снятие напряжения

Метод используют для аккумуляторов, баллонов с воздухом, деталей котлов. Их нагревают до температуры, которая немного ниже критических показателей. Охлаждение идет медленно и равномерно. В результате удается снять напряжение, которое возникло во время механической правки, прокатки, формовки.

Цементация стали

Металл нагревают вместе с другим материалом, при разложении выделяющим углерод. Поверхность металла поглощает освободившийся углерод: его содержание увеличивается, а она становится тверже внутреннего ядра.

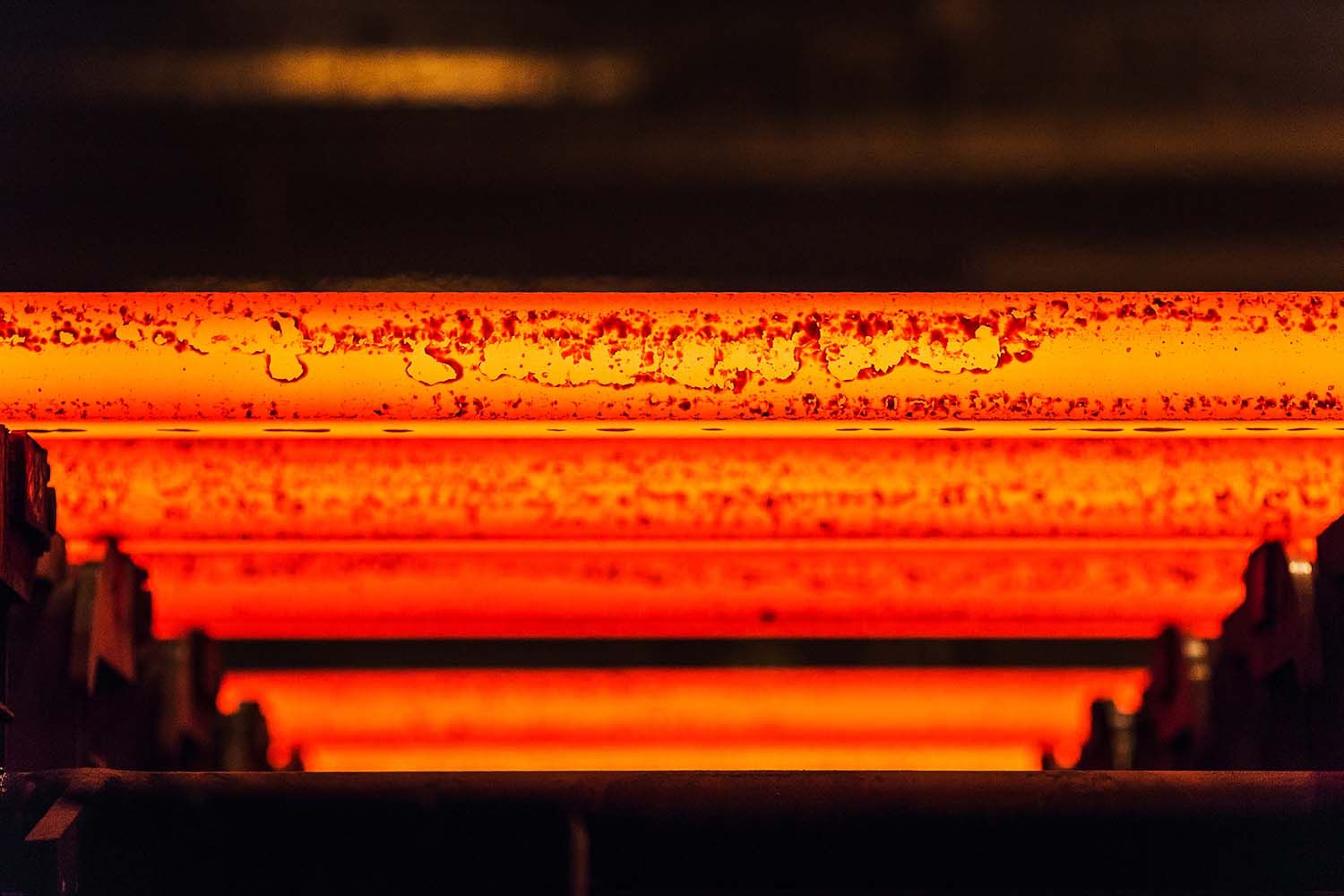

Термомеханический процесс

Типовой режим с применением емкостей для охлаждения, нагревательных деталей и оборудования для создания давления. Сначала заготовку разогревают, из-за чего она плавится.

Преимущества термообработки

У процесса немало достоинств:

- повышает устойчивость к коррозии, иным разрушениям. Повышаются вязкость и твердость металла, долговечность и прочность;

- улучшает свойства за счет изменения микроструктуры;

- улучшает обрабатываемость. В результате облегчаются придание формы, резка и сверление металла, снижается его хрупкость. Материал становится вязким и податливым;

- повышает пластичность и устойчивость металла к разрушению, растрескиванию, улучшает структуру;

- снижает остаточное напряжение, за счет чего улучшается точность готового продукта, его размеры становятся стабильнее.

Этапы

Несмотря на большое разнообразие обработок, все их объединяет общий принцип: металл нагревается, выдерживается при температуре и охлаждается. Среди основных этапов:

Нагрев

При повышении температуры меняется структура сплава. Степень нагрева подбирают, ориентируясь на массу и форму заготовки. Сплав находится в одном из трех состояний:

- механическая связь – напоминает бетонную смесь, в которой гравий и песок (заметны как отдельные частицы) связывает цемент. В металлических сплавах смесь удерживает основной металл;

- твердый раствор – это коллоидная смесь, все компоненты которой перемешаны гомогенно. Отдельные части можно разобрать только на молекулярном уровне, микроскоп с этим не справится;

- комбинация состояний.

В каждом состоянии металлы демонстрируют разные характеристики. Следить за изменениями материала при нагреве позволят фазовые диаграммы. Но узнать конечный результат можно только после охлаждения.

Выдержка

На этом этапе металл выдерживают при определенной t. Продолжительность и температура зависят от требований к материалу. Так, для упрочнения поверхности нужно структурное изменение поверхностного слоя, а если требуется изменить физические свойства всей заготовки, выдержка занимает много времени.

На срок выдержки влияют форма и размер изделия. Чем крупнее деталь, тем больше времени займет прогревание: особенно если цель – достижение гомогенности металла. А все потому, что крупной сердцевине нужно много времени для достижения определенной температуры.

Охлаждение

К этому этапу мастера переходят после выдержки металла: именно здесь и происходят основные изменения в структуре материала. При охлаждении твердый состав почти не меняется: в зависимости от обстоятельств он превращается в механическую смесь – частично или полностью.

Скорость охлаждения зависит от изменений среды, в которой находится металл: вода, воздух, масло, раствор соли. Минимальная плотность у воздуха, поэтому раскаленный материал в такой среде охлаждается медленно. Самая плотная среда – солевой раствор, она интенсивно поглощает тепло. В процессе охлаждения можно использовать печи. В этом случае можно контролировать среду, поэтому охлаждение медленное.

Термообработка сварных соединений

В одних случаях – при местном воздействии – нагревают сварной шов и околошовную зону, в других (при объемной работе) – все изделие. Нагрев зависит от источников тепла.

При ремонте трубопровода не получится провести объемную обработку – только местную. Все требования к параметрам нагрева указаны в нормативных актах: количество точек термоконтроля, параметр время-температура, используемое оборудование.

В материаловедении описаны разные виды обработки:

- при ремонте и строительстве трубопровода используют аустенизацию, отпуск, снимающий сварочные напряжения, предварительный подогрев, подогрев при сварке. У них разные технологические параметры – время и температура выдержки, скорость нагрева и остывания;

- на строительных площадках ориентируются на способ диэлектрического нагрева. У таких нагревательных устройств сердечник из сплава с повышенным удельным сопротивлением, который монтируется в каркас из керамических изоляторов. Это могут быть термопояса, нагревательные коврики, КЭНы, ГЭНы.

Систему монтируют, ориентируясь на требования нормативного документа. Оборудование должно точно контролировать параметры: для некоторых видов стали диаграмма является единственным регулирующим документом.

Какие металлы подходят для термообработки?

Чаще всего обработке подвергаются инструментальная, нержавеющая сталь, чугун, но работать можно и со сплавами алюминия, латуни, магния, меди, никеля, титана. Почти 80 % обработанных металлов – это сталь:

- азотированию, закалке, отжигу, отпуску, цементированию подвергаются черные металлы;

- старение и рекристаллизационный отжиг выполняется на медных сплавах и меди;

- искусственное и естественное старение и обработка на раствор характерны для алюминия. Это технически сложный процесс, поэтому на каждом этапе нужен точный контроль.

Термически обрабатывать можно не все материалы, поэтому для желаемого результата следует заранее изучить свойства. Помимо изучения доступной информации, следует применять и диаграммы.

Какой диапазон температур используется для термообработки?

Температурный диапазон зависит от свойств, которые хотят получить мастера, и способа обработки. Он варьируется от 100 до 1000 градусов. Чем выше технология отпуска, тем больше температура. Так, бронзу разогревают до температуры 550 градусов, латунь – до 200.

Где применяется обработка?

История термообработки началась еще в Средневековье: кузнецы нагревали и остужали детали для мечей при помощи воды. В XIX столетии люди научились обрабатывать чугун, помещая металл в емкость со льдом: сверху насыпали сахар. Следующие 20 часов деталь нагревалась, а затем переходили к ее ковке.

Письменная информация о нагревании металла появилась в XIX веке. Российский ученый Чернов обнаружил, что при нагревании свойства материала меняются, и задокументировал эти сведения. Он же стал основоположником науки материаловедения.

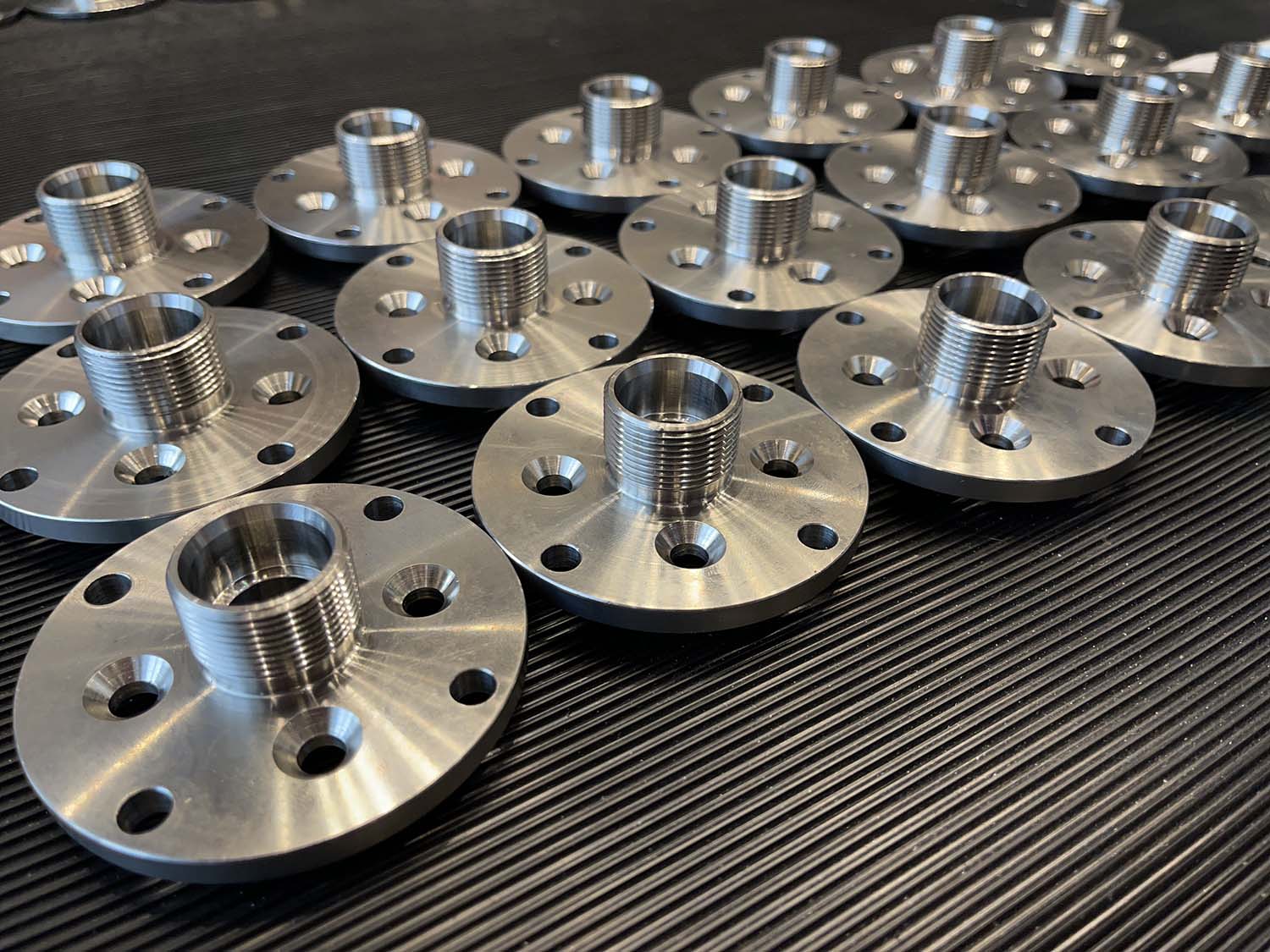

Металлические узлы для коммуникаций и элементы оборудования нередко подвергаются интенсивным нагрузкам. На них оказывают действие не только высокое давление, но и температуры. Выдержать подобные условия сможет только долговечный, износоустойчивый и надежный материал. Купленные металлические конструкции редко справляются с такого рода нагрузками, поэтому в металлургии и применяется термообработка.

Это важный процесс при создании и использовании деталей и конструкций для кораблей, машин, промышленного оборудования, самолетов. Выбор технологии зависит от сплава и металла.

Она актуальна на всех стадиях производства металлических изделий. Иногда она выступает промежуточной операцией для улучшения обработки сплава, а в некоторых случаях это операция окончательная для повышения качественных характеристик полуфабрикатов и деталей. В случае с полуфабрикатами снижается их твердость, улучшается структура для легкой обработки, а детали становятся прочнее и устойчивее к износу.

Обработка температурой широко изменяет свойства стали: повышаются срок эксплуатации и надежность деталей, допустимое напряжение, снижается масса механизмов и машин. Из-за улучшения свойств удается использовать более дешевые и простые составы.

Популярные вопросы

Обработка – нелегкая работа, поэтому могут остаться вопросы.

Почему важно использовать обработку?

Термообработка дает возможность менять качество металлов, подстраиваясь под специфику их применения. Она защищает детали от износа, повышает их долговечность и надежность. Химический состав сплава не меняется – только его эксплуатационные свойства. Повышается устойчивость к механическим нагрузкам, коррозии, износу.

Сколько времени уйдет на работу?

Продолжительность зависит от ее типа, формы и габаритов металла, свойств, которые необходимо получить в результате работы. На обработку может уйти как несколько минут, так и долгие часы.

Что такое закалка при обработке?

Это быстрое охлаждение материала путем его погружения в воду или иную жидкость. В результате металл закаляется и становится хрупким.

Техника безопасности во время процесса

При термообработке следует:

- использовать средства защиты – очки и перчатки (защита от повреждения глаз и ожогов);

- работать в проветриваемом помещении – при обработке образуется много газов и паров.

Где можно заказать термообработку металла?

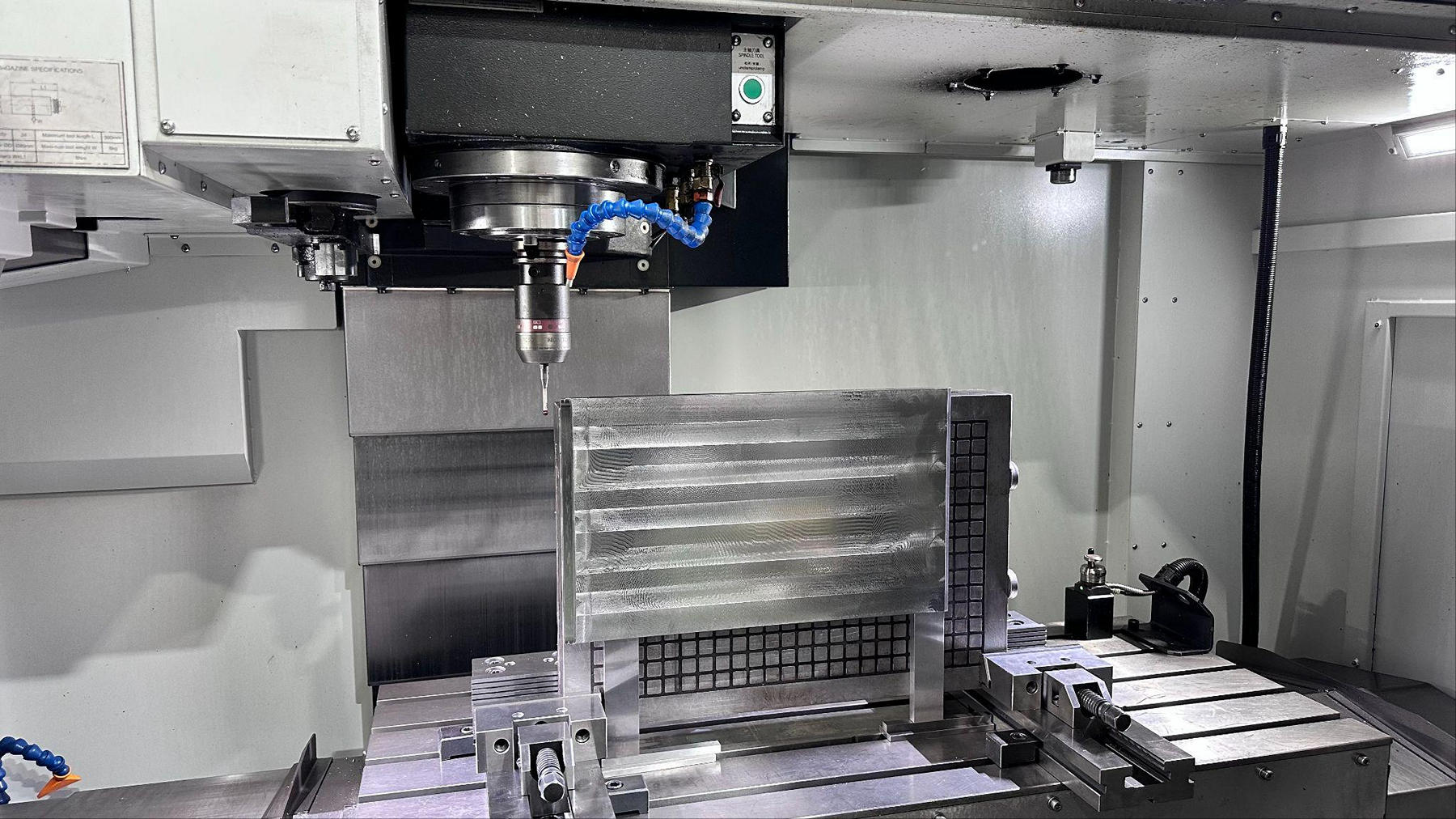

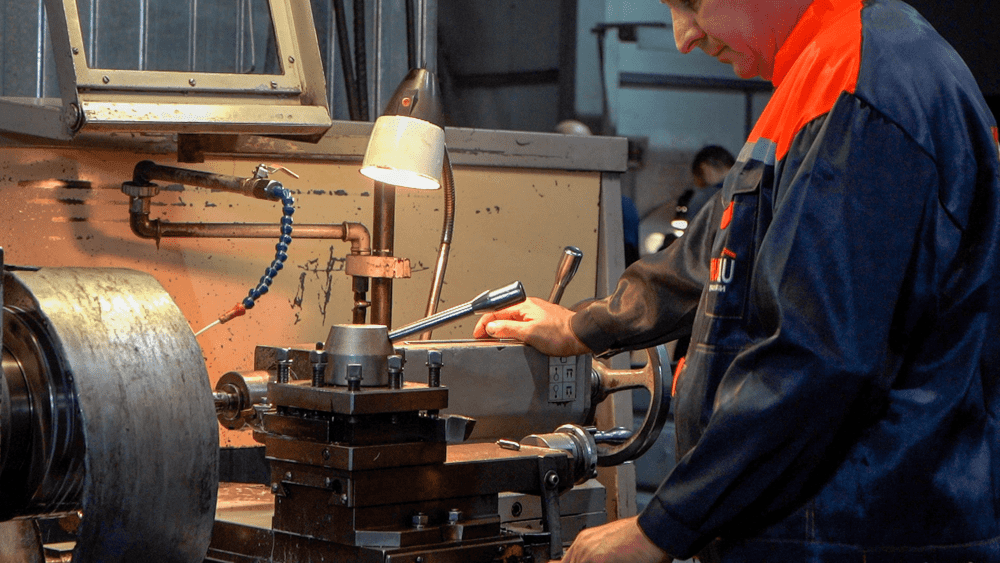

Компания «ПрофБау» проводит обработку металла любой степени сложности. Среди достоинств нашей компании:

- в наличии нужные материалы – вам не придется ждать, пока мы доставим все необходимое;

- оперативная работа – мы соблюдаем дедлайн, не подводим заказчиков;

- современное оборудование – максимальная безопасность для сотрудников, гарантированный результат;

- гарантия на все виды услуг – безопасная сделка;

- профессиональные работники с большим опытом;

- работа с инновационными, традиционными методиками.

Компания «ПрофБау» – ответственный подход к каждому клиенту. На https://www.profbau.ru/services узнайте подробности о видах услуг, в частности о термической обработке металлов. Оставляйте заявки, звоните по номеру +7 (495) 138-25-25. По всем вопросам обращайтесь к нашим консультантам.