Промышленное материаловедение тяжело представить без стали, позволяющей решить ряд технических задач. Наибольшего внимания инженеров удостоились марки углеродистой стали.

Углеродистая сталь – что это?

Второе название звучит как «инструментальная». В ней содержится от 0,04 % до 2,4 % С, примеси, Si, Mg, Mn. Важное условие – отсутствие легирующих компонентов.

Углеродистая сталь – основной компонент металлургической промышленности. Чтобы стать тверже и выдерживать большие нагрузки, ей требуется термическая обработка: в таком виде она подойдет и для изготовления инструментов.

Состав

Исходя из процента С, она делится на:

- легированную;

- углеродистую.

С влияет на пластичность, вязкость, прочность. За счет низкого количества примесей и невысокого содержания углерода (максимум 2,4 %) металл на 99,5 % может состоять из железа.

В составе есть и примеси, но их количество минимально. Большую часть составляют кремний и марганец, но и их содержание не превышает 1 %. Количество фосфора – до 0,06 %, серы – 0,05 %. Если процент примесей будет больше, сталь превратится в легированную.

Технически удалить все примеси из сплава невозможно: их количество влияет на характеристики готового продукта. Помимо названных компонентов, в смеси могут содержаться N2, H, O2.

Термообработка позволяет корректировать большинство качеств, но все же не все: это упругости и жесткости. Этот факт учитывают при проектировании деталей в машиностроении.

Если по проекту детали должны выдерживать серьезные нагрузки, без термообработки не обойтись. В результате процедуры удается повысить жесткость в 3 раза (от состава зависит точный результат).

Классификация

Углеродистые стали делят на виды. В основе классификации два параметра – функциональное применение и состав.

По составу

Процент содержания С – основной параметр, определяющий сталь любой марки. Согласно критерию различают:

Углеродистые

По процентному содержанию С бывают типы:

- Низкоуглеродистый (0,2-0,25 %). Используют только для создания сварных изделий. Благодаря минимальному содержанию С устойчив к образованию трещин и к механическим повреждениям, поддается любой сварке, изгибам и резке. Это непрочный и вязкий сплав. Термообработка не может сделать его тверже и прочнее. Но из-за низкого процента углерода он поддается другому типу обработки – цементации. При цементации слой обогащается углеродом из другого источника, такая закалка дает результат. Поверхность становится значительно тверже, а сердцевина не меняется и функционирует в качестве гасителя напряжения.

- Среднеуглеродистый (0,26-0,6 %). За счет универсальности и «серединности» это самый популярный и ходовой материал. Он вобрал в себя лучшие качества двух других видов: при этом в нем нет их недостатков. Среднеуглеродистая Ст становится тверже и жестче в результате закалки. Но есть один важный момент: из-за большего содержания С при кристаллизации шва могут появиться трещины, поэтому сварку нужно проводить осторожно. Механизмы и автомобильные детали из этого вида выдерживают особые нагрузки: валы, колеса, оси, рычаги, шестерни, шкивы ременных передач. Изделия из среднеуглеродистого материала дешевле, а потому и предпочтительнее легированных аналогов: главное, чтобы готовые изделия были устойчивы к охлаждению, нагреву и коррозии. Их выбирают для самых тяжелых работ.

- Высокоуглеродистый (0,6-1,35 %). Этот тип сварке не подлежит: образуются трещины, напряжение у шва. Из-за повышенного количества С он лучше аналогов реагирует на закалку: не просто становится прочнее, активируются и пружинящие характеристики. Марки подходят для изготовления слесарных инструментов, витых, плоских и тарельчатых пружин, специальных автомобильных деталей.

Легированные

Помимо углерода, в составе есть химические компоненты – неметаллы и металлы. Их вводят во время плавки, поэтому получается сталь с выраженными механическими и физико-химическими свойствами (гораздо выше, чем в углеродистых). Слово «легировать» означает «соединять/сплавлять». Химические компоненты, сплавляемые со сталью, и называют легирующими.

По области применения

По функциональному назначению углеродистая сталь может быть:

Конструкционной

Она идет на изготовление сварных конструкций и автомобильных деталей: её используют при возведении АЭС и в металлообработке. Принято выделять 3 вида:

- Качественный – лучшие механические характеристики и повышенная степень очистки. Его используют для производства крепежа и элементов ТС.

- Общего назначения – сталь, которую стандартным способом очищают от примесей. Из нее производят детали, которым не нужно выдерживать интенсивную нагрузку, корпусные элементы и сварные конструкции.

- Повышенной обработки – стальные физико-механические характеристики и качественная структура. Его выбирают для автоматических линий.

Инструментальной

В ней больше С – 0,64-1,35 %. Она предназначен для производства оснастки, мерительного, слесарного инструмента (работа с незакаленной Ст, мягкими сплавами, деревом, пластиком).

Главный плюс инструментальных материалов заключается в том, что они отлично поддаются закалке: становятся прочнее, тверже, повышается износостойкость. Инструментальная сталь содержит много примесей (Mn и Si): она вязкая и поддается любым сварочным процессам.

В зависимости от процента углерода и примесей она идет на производство уголков, балок, колец ж/д подшипников, рельсов. В последнем случае нужен материал, устойчивый к износу от следов колес.

Специальной

Сталь с особыми свойствами – высокое электрическое сопротивление, жаростойкость, устойчивость к коррозии. В эту группу входят металлы с большим количеством легирующих компонентов: марганец, никель, хром.

Сфера использования зависит от устойчивости к химическим и физическим реакциям. Это судостроительный, криогенный, авиационный сплав: отсюда его устойчивость к щелочам и интенсивным нагрузкам, не хрупкость.

По способу производства

Ст производят разными методами: технологии сказываются на классификации и по технологии производства, и по качеству:

Качественные и очень качественные виды можно получить разными способами – мартеновские печи, конвекторы, электроплавильные печи. ГОСТ предъявляет к ним жесткие требования (особенно это касается химического состава). Но зато получается материал с чистой структурой.

Сплав обычного качества выплавляют в мартеновской печи, а далее формируют слитки нужного размера при помощи кислородного конвектора. В нем больше примесей: дешевле и конечный продукт, и его производство. Слитки прокатывают. В результате удается получить сортовые и фасонные детали, тонколистовые и толстолистовые металлы, расширенные полосы.

Марки углеродистых сталей

Расшифровка марки Ст – быстрый способ получить больше информации о ее свойствах. Если знать основные буквенные и цифровые обозначения, можно и без профессиональных навыков определить тип металла и понять, для чего и как его можно использовать. Они делятся на виды:

- А – сплавы, отвечающие заданным механическим свойствам;

- Б – четкое соответствие химсоставу;

- В – Ст, которая одновременно соответствует химическим, физическим, механическим характеристикам.

Сталь обозначают «Ст». Далее ставят цифру, которая обозначает процент углерода. Если есть гарантия, что она соответствует категории Б или В, перед «Ст» ставят соответствующую букву. Если сплав относится к виду А, то буквы не будет (она подразумевается по умолчанию). Быстрорежущую марку обозначают буквой Р, инструментальную – У.

Затем указывают степень раскисления:

- “Кп” – кипящая. В составе много кислорода и углекислого газа и почти нет реагентов. Строение неоднородно, поэтому нередко оседают токсичные примеси, которые важно вовремя удалить. Такая маркировка указывает на хрупкий материал, неустойчивый к коррозии. Из кипящего сплава изготавливают крепежи для котлов и детали, которые контактируют с взрывоопасными компонентами.

- “Сп” – спокойная. В Ст минимальное количество газов и неметаллов. Тяжелый технологический процесс позволяет изготовить металл однородной структуры. Из материала с пометкой «Сп» производят дорогие изделия, конструкции.

- “Пс” – полуспокойная. Это промежуточный тип – простейшие технические циклы дают возможность снизить стоимость производства. Благодаря личным свойствам сплава из него можно изготовить сварные конструкции – болты и гайки.

Цветовая маркировка

Для цветовой маркировки используют несмываемую краску: группы углеродистой стали, степень раскисления в этом случае значения не имеют. По соглашению сторон сплав краской не маркируется.

Цветовая маркировка позволяет быстрее определить марку Ст:

|

Марка |

Цветовая маркировка |

|

Ст0 |

Зеленый + красный |

|

Ст1 |

Желтый + черный |

|

Ст2 |

Желтый |

|

Ст3 |

Красный |

|

Ст4 |

Черный |

|

Ст5 |

Зеленый |

|

Ст6 |

Синий |

Процент содержания углерода прописывается вначале. Для группы А количество вещества обозначается в сотых долях процента, а для Б, В – в десятых. Иногда производители добавляют после цифрбукву Г, означающую высокий процент марганца.

Отдельная цветовая маркировка предусмотрена и для качественной Ст:

|

Марка |

Цветовая маркировка |

|

20, 15, 10, 08 |

Белый (высокая пластичность, предназначена для холодной прокатки) |

|

40, 35, 30, 25 |

Желтый + белый (прокатка и горячая штамповка) |

|

60, 55, 50, 45 |

Коричневый + белый (ответственные конструкции – муфты сцепления, пружины, рессоры) |

Свойства

При исследовании марки инженеры смотрят на химическийсостав Ст и на ее физические и механические свойства: они обозначают весь диапазон характерных функций. Из-за собственного уникального набора характеристик каждая марка является отличительной.

Прочностные характеристики

Важнейший критерий при проектировании строительных конструкций – способность к сопротивлению интенсивным нагрузкам. Прочностные характеристики определяют следующие показатели:

- Удлинение при разрыве. Будет ли он удлиняться (и если да, то насколько), прежде чем порваться в результате повышенной силовой нагрузки, – той, что превышает предел его прочности.

- Предел прочности. Степень нагрузки, достаточной для разрушения.

- Предел текучести. Степень силовой нагрузки, достаточной для деформации.

- Твердость. Способность металла к сопротивлению внедрения твердого инородного предмета.

- Ударная вязкость. Умение сопротивляться непреднамеренным силовым воздействиям.

Показатели между собой связаны: оценив каждый из них в отдельности и совокупности, можно предположить, как материал будет вести себя в эксплуатации. Механические показатели стали растут с содержанием углерода: увеличивается предел прочности на разрыв, а значит, и предел текучести. Иначе обстоит дело с удлинением при разрыве: этот показатель обратно пропорционален количеству С. Изменить исходные свойства стали может термообработка.

Один из самых недооцененных показателей механических свойств Ст – ударная вязкость. Этот параметр показывает, сколько нужно приложить энергии для отбивания определенного куска. В сравнении с пределом вязкости, данный критерий подразумевает внезапный удар, а не устойчивую нагрузку.

Стойкость к коррозии

Окисление и коррозия – слабое место материала. Он не лучшим образом реагирует на контакт с насыщенным паром, воздухом, водой. Повысить устойчивость стали к коррозии помогают дополнительные компоненты, которые сами по себе не боятся воды (цинк, никель, молибден, хром, титан или медь). Но поскольку в углеродистых сплавах минимальное содержание примесей, они все равно уязвимы перед коррозией.

Повысить устойчивость к образованию ржавчины помогают технологии фосфатирования и химического оксидирования. Иногда применяют защитные покрытия – кадмирование, никелирование, окраску по грунту, цинкование и хромирование.

Устойчивость к износу

С учетом того, что стальные детали контактируют с газообразной и жидкой средой и другими деталями, способность к сопротивлению изнашивания – очень важное качество. Чтобы повысить износостойкость стали, повышают твердость ее поверхностного слоя и сглаживают все неровности. Помочь в этом могут химико-термическая обработка и шлифовка до блеска.

Устойчивость к перепадам температур

Углеродистая Ст выдерживает серьезные перепады температур – от -100 до +350 градусов: при более низкой или высокой температуре металл становится непрочным. История с этим показателем похожа на устойчивость к коррозии. Легирующие компоненты (Si, Mn, Mo) могли бы повысить устойчивость к охлаждению и нагреванию, но для этого нужно большое их содержание, что нехарактерно для данного типа.

Технологичность

Технологичность стали определяет удобство ее промышленной обработки. Она считается высокотехнологичной: с ней можно добиться любой промышленной цели. Основные марки этого сплава воспринимают:

- Термическую обработку. Они поддаются закалке, цементации, цианированию: их нормализуют, отжигают.

- Сварочные процессы. Чем выше содержание С, тем больше времени уйдет на подготовку к сварке. Для варки низкоуглеродистой Ст не нужны защитный газ и флюс, а при работе со среднеуглеродистой придется контролировать проплавление (важно не забыть о предварительном подогреве). Если материал содержит много С, после работы требуются отжиг и нормализация конструкции.

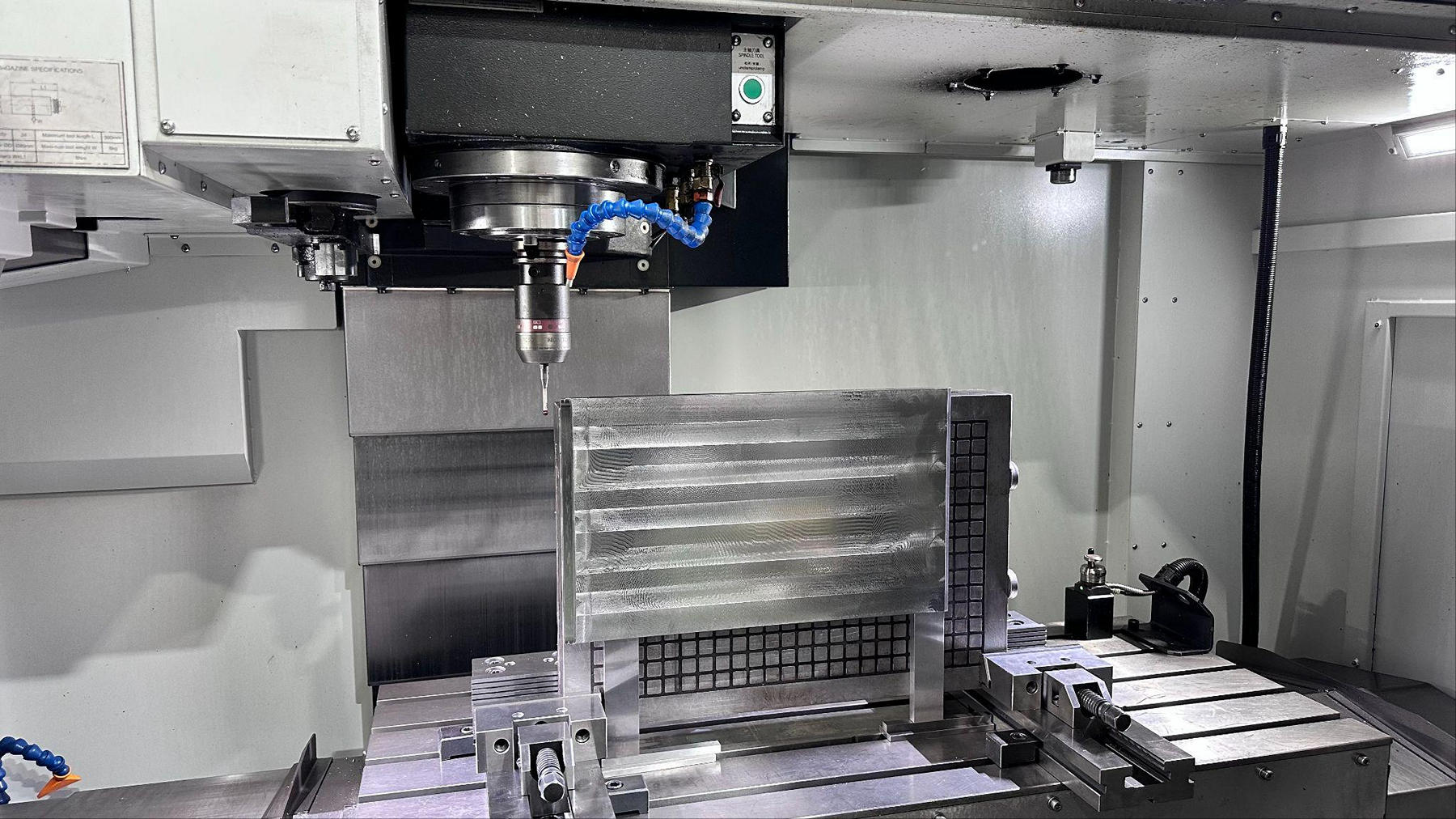

- Обработку деформацией. Можно вальцевать, вытягивать, гнуть, ковать, штамповать в холодном, горячем виде.

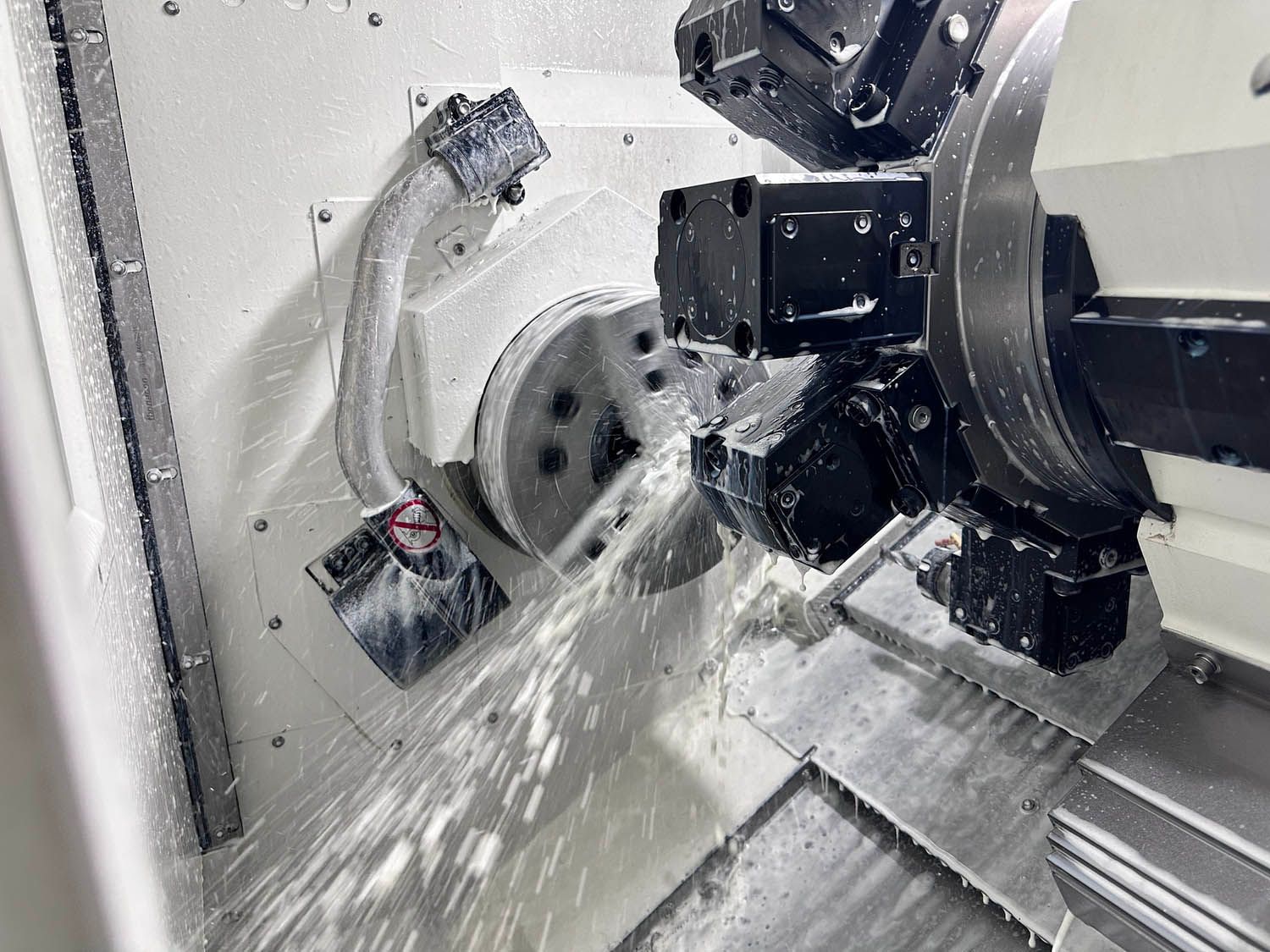

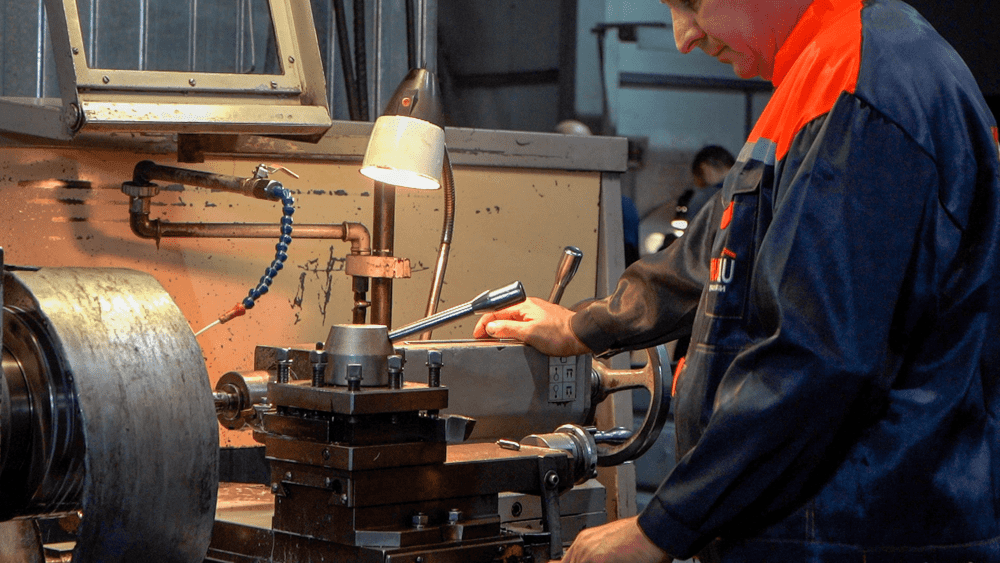

- Резку. Сталь можно обрабатывать механически – сверлить, точить, фрезеровать.

Технологичность металла доказывает тот факт, что в 70 % случаев в качестве конструкционного материала инженеры выбирают именно его. Обычно к легированным маркам обращаются только тогда, если углеродистые варианты не работают в конкретном случае.

Область применения углеродистых сталей

За счет своих свойств углеродистые стали используются в разных сферах народного хозяйства. Но прежде чем изготовить деталь, оценивают, при каких условиях она будет работать.

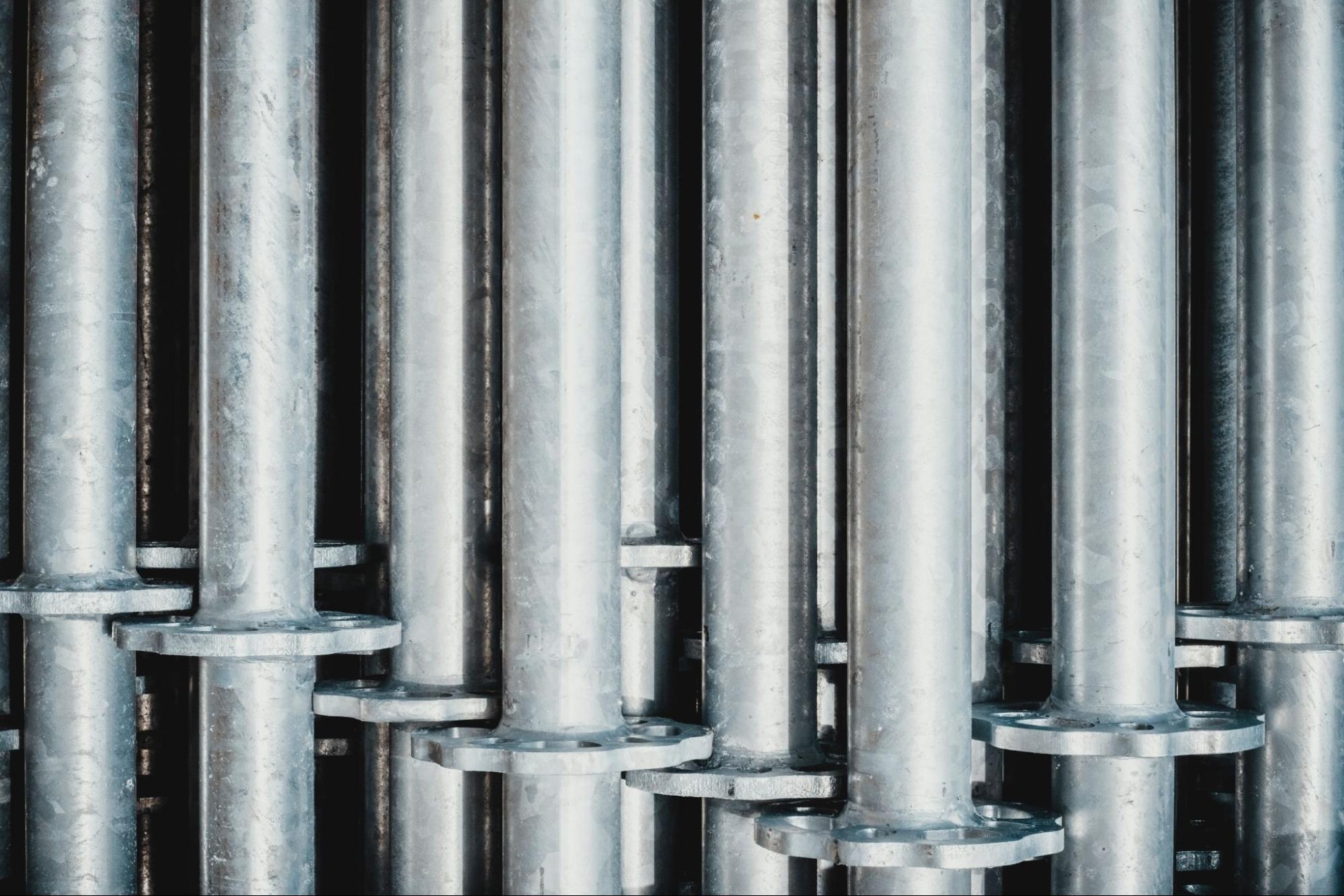

Из низкоуглеродистой марки изготавливают втулки и дистанционные кольца, планки, колпаки, прихватки, крышки, стаканы для подшипников, маховики. Из такого сплава производят корпусные детали, каркасные конструкции: низкую прочность стали компенсирует устойчивость к сварочным процессам.

Среднеуглеродистый металл подходит для создания деталей, работающих с интенсивными нагрузками. Это валы, шпиндели, шестерни, ролики, рычаги. Технологический процесс подразумевает получение заготовок, механическую и термообработку, воздействие абразивом.

В высокоуглеродистой стали высокое содержание марганца, ее используют в редких случаях. Это сложный в обработке сплав, если получится дефект, исправить его будет почти невозможно. Из него изготавливают детали, которые должны быть твердыми и упругими: пружины, рессоры, цанги.

Инструментальные марки название получили не зря: из них изготавливают инструменты. Это напильники и отвертки, гаечные ключи и кусачки, плоскогубцы, ножовки, садовые ножницы, топоры, сверла. Инструментальная сталь чувствительна к нагреву, поэтому изделия из нее нельзя использовать при температуре выше +300 градусов.

Металл используют и для производства крепежа (шпильки, винты, болты). В зависимости от марки он может подвергаться или не подвергаться термической обработке. Применяются методы горячей и холодной штамповки.

Один из самых эффективных методов разделения заготовки на элементы — лазерная обработка углеродистой стали. Этим способом пользуются в авиа- и автомобильной отраслях, при нефтепереработке, в машиностроении и рекламной индустрии. Среди преимуществ технологии:

- Высокий КПД. Автоматизация технологического процесса при оптимальной скорости реза сводит к минимуму требования к обработке готовых элементов.

- Скорость реза — 2,5 метра в минуту. Для раскройки листа будет достаточно одного производственного цикла.

- Минимальное количество отходов за счет миллиметровой толщины реза.

- Возможность создавать детали любой конфигурации.

- Нет брака и деформаций. Отсутствие человеческого фактора и точечный нагрев материала позволяют создавать качественные заготовки.

Зная специфические свойства углеродистых сталей, можно смело использовать их в разных областях народного хозяйства. Чтобы узнать базовую информацию о металле, достаточно выучить основные обозначения, тогда легко расшифровать любую марку. Во всех остальных случаях можно воспользоваться подробной таблицей.

Компания «ПрофБау» занимается обработкой углеродистой стали и проводит все виды работ с металлами. Мы рады предложить:

- Быстрое выполнение заказов.

- Квалифицированных и опытных сварщиков. От мастеров зависят надежность и долговечность готового изделия.

- Профессиональное и современное оборудование.

Компания «ПрофБау» ответственно подходит к выполнению заказов разного объема и степени сложности. Любую работу с металлом вы можете смело поручить нам — выполним качественно и в срок.

На нашем сайте вы можете ознакомиться с отзывами клиентов, актуальными расценками и всеми видами услуг. Оставляйте заявку на сайте или звоните по номеру в удобное время +7 (495) 138-25-25.